مزایای استفاده از انواع فورج در صنعت

یکی از متداولترین روشهای تولید و ساخت قطعات صنعتی در کنار جوشکاری، نورد کاری فلزات و…، فورج نام دارد. یک مورد از اولین روشهای انسان در تولید ابزار، روش تولید فورج است. یکی از مزایای استفاده از انواع فورج این است که این روش دارای ثبات زیادی است. انواع مختلف روش های فورج در صنعت قابل مشاهده است مانند فورج قالب باز، فورج قالب بسته و… .

بسیاری از افراد میخواهند بدانند که بهترین فلزات برای فورج کداماند؟ در پاسخ باید گفت فولادهای کربنی، مس، تیتانیوم، آلومینیوم و… بهترین فلزات برای فورج محسوب میشوند. در این مقاله از مجموعه مقالات وبسایت نورد پارس قصد داریم که مزایای استفاده از انواع فورج را در صنعت بررسی کنیم.

فورج به چه معنا است؟

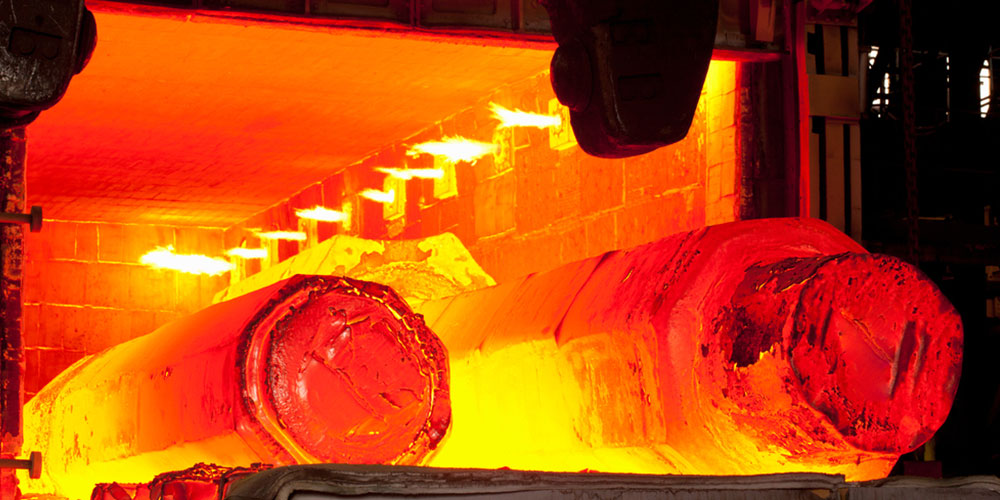

پراستفادهترین روش جهت ساخت و تولید قطعههای صنعتی در کنار ماشین کاری، جوشکاری و ریختهگری، فورج محسوب میشود. از همان گذشته مزایای استفاده از فورج دیده میشد. انسانهای نخستین با کوبیدن چکش روی آهنی که به اندازه کافی داغ و سرخ شده است، توانستند که ابزارهای بسیار مفیدی را برای ادامه زندگی خود بسازند. آنها بسیاری از اوقات با ضربه چکش برروی فلز حرارت دیده درون قالب به آن حالت و شکل خاصی را میدانند. با این کار وسایل کاربردیتری را در اختیار داشتند.

جهت انجام عملیات فورج، باید قطعه اولیه را که لقمه نام دارد در بین دو نیمه قالب قرار دهند و به صورت بسیار آهسته نیروی زیادی را روی آن اعمال کنند. در این شرایط قطعه فلزی گداخته شده درون قالب مخصوص، شکل قالب را به خود میگیرد و مواد اضافی آن در یک حفره جمع میشوند. مواد اضافی مذکور دور ریز فورج نام دارند و در انتها از قطعه مورد نظر جدا میشوند.

از دیگر مزایای استفاده از انواع فورج میتوان به این اشاره کرد که میتوان قطعات بسیار متنوع را تولید کرد. برای مثال قطعههای آهنی که در راه آهن و یا کامیونهای سنگین دیده میشوند، با روش فورج ساخته شدهاند.

مراحل فورجینگ که باید بدانید!

روشهای مختلفی برای انجام فورج وجود دارد. باتوجهبه نوع فلز مورد استفاده، یکی از فرآیندهای فورج استفاده میشود. عملیات فورج تقریبا برروی هر فلز قابل انجام است که این مورد جزء مزایای استفاده از انواع فورج قرار دارد. فورجینگ شامل مراحل زیر میشود:

- تمیزکاری و آماده سازی اولیه

- وارد کردن حرارت به قطعه کار

- انجام پوسته زدایی در صورت نیاز

- روغن کاری قالبها با استفاده از آهنگری داغ

- آهنگری در قالبهای مخصوص و به صورت توالی صحیح

- برداشتن و حذف ماده اضافی

- تمیزکاری مجدد

- کنترل ابعاد قطعه مورد نظر

- کم کردن ابعاد قطعه در صورت نیاز

- انجام عملیات حرارتی در صورت نیاز

- بررسی و کنترل نهایی

مزایای استفاده از انواع فورج؛ روش های فرایند فورج

به طور معمول، روشهای آهنگری دارای ضایعات کم و یا بدون ضایعات هستند. با استفاده از این روشها میتوان شکل قطعه نهایی را در زمان کوتاه در یک یا چند فورج ایجاد کرد. در تکنیک فورج کوبیدن قطعه مورد نظر باعث شکل دادن به فلز بدون آسیب به جریان ذرههای فلز میشود. بنابراین از مزایای استفاده از انواع فورج در صنعت قطعه سازی میتوان به حفظ استحکام فلز اشاره کرد. فرایند فورج باتوجهبه درجه حرارت به صورت زیر طبقه بندی میشود:

1. آهنگری سرد

عمل فورج سرد در دمای اتاق و در طی چند مرحله انجام میشود. در این آهنگری دما به حدی پایین است که فلز اکسید نمیشود؛ بنابراین دقت ابعاد تولید شده با روش فورج سرد بسیار بالاتر از روش فورج گرم است. روش فورج سرد برای فلزهایی مانند سرب، آلومینیوم و… قابل اجرا است. فورج فولادها به روش فورج سرد امکان پذیر نیست.

2. آهنگری داغ

به دلیل دمای بالای این فرایند، تمایل به اکسید شدن قطعات افزایش مییابد. به همین دلیل دقت این فرایند پایین است و نمیتوان قطعات را با ابعاد دقیق به دست آورد. آهنگری داغ ممکن است مزایای استفاده از انواع فورج را زیر سوال ببرد.

3. آهنگری گرم

فورج گرم تعادل بین فورج داغ و فورج سرد است. در این روش به قطعه مورد نظر تا دمایی پیش از تبلور مجدد حرارت وارد میشود. گرمای قطعه حرارت داده شده به قالب و محیط منتقل میشود. با این کار از دمای خود کاسته میشود. تنوع دمای فورج گرم در زمان انجام فرایند باعث میشود که خواص ثابتی از ماده در دسترس نباشد.

انواع روش های فورج بر اساس دقت ابعادی

یکی از روشهای تولید در بین صنعتگران، فورجینگ است. مزایای استفاده از فورج در صنعت بسیار زیاد است. دستهبندی دیگری برای فرایند فورج کاری نیز وجود دارد که فورج را طبق دقت ابعاد تقسیمبندی مینماید.

1. فورجینگ دقیق

در آهنگری دقیق لازم است که ابعاد قطعه به صورت دقیق مشخص شود تا بدون حضور یک ماده دیگر، قالب را پر نماید. به طور معمول آهنگری سرد در بین آهنگریهای دقیق قرار دارد. در بعضی موارد آهنگری گرم نیز روش دقیق محسوب میشود که این دقت از مزایای استفاده از انواع فورج در صنعت به حساب میآید. در این روش محصول نهایی دقیقا مشابه با شکل مورد نظر خواهد بود. این روش فورج دقت زیادی داشته و قطعه خروجی نیازی به ماشین کاری ندارد. ماشین کاری در صورت نیاز بسیار کم خواهد بود.

2. روش فورج معمولی

در این روش فورجینگ، قطعه خروجی از نظر دقت ابعاد ضعیفتر است. بنابراین لازم است که برروی قطعه حتما ماشین کاری صورت بگیرد. در روش فورج معمولی، تنش کمتری به قالب وارد میشود؛ بنابراین نیازی به هزینه نگهداری و تعمیرات نخواهند داشت. یکی از مزایای استفاده از انواع فورج مانند فورج معمولی، عدم نیاز به هزینه تعمیرات و نگهداری است.

مزایای استفاده از انواع فورج

در روش فورج به دلیل وارد شدن فشار قوی برروی قطعات، خطاها و نادرستیها به میزان بسیار کمی دیده میشود. به همین دلیل این فرایند از جهت قابلیت اطمینان بسیار قوی است. توجه داشته باشید که به دلیل اینکه ریختهگری در قالب مایع صورت میگیرد، امکان مشاهده عیب در ساختار نهایی محصول وجود دارد. مورد دیگر از مزایای استفاده از انواع فورج در صنعت این است که قطعات آهنگری قابل جوشکاری هستند.

جوشکاری قطعات دشوار نیست. محصولات نهایی این روش، از استحکام، انعطاف پذیری و مقاومت بالایی برخوردار هستند. استفاده از فورج بهترین گزینه به ویژه برای تولید انبوه در صنعت محسوب میشود. در موقع ریختهگری باتوجهبه احتمال جدا شدن آلیاژ از فولاد مورد نظر، لازم است که در طول فرایندهای ذوب و خنک کردن به صورت مداوم بررسی شوند. عملیات فورج در مقایسه با عملیات حرارتی، قابل پیش بینیتر و با دقتتر است.

قطعههای فورج قابلیت شکلپذیری بالا و همچنین مقاومت زیادی در برابر ضربه دارند. به صورت کلی میتوان گفت که آهنگری میتواند باعث بهبود ساختار فلز شود. صرفه جویی در مصرف انرژی و مواد در روش فورج، از مزایای استفاده از انواع فورج در صنعت است. به صورت کلی مزایای این روش شامل موارد زیر میشود:

- مقاوم نسبت به خستگی بالا

- عدم محدودیت در طراحی

- بالا بودن سرعت تولید

- بالا بودن کیفیت سطح قطعات

- بالا بودن بازدهی خط تولید

- کار با ضخامت های مختلف ورق آلومینیوم

معایب فورج کاری

هرکاری در کنار مزایای مختلفی که دارد، معایبی هم دارد. البته باید دقت داشت که مزایای استفاده از انواع فورج بسیار بیشتر از معایب آن است. اصلیترین و مهمترین مشکل روش فورج به عنوان یک روش برای تولید فلز و ورق آلومینیوم، داشتن سرمایه بسیار زیاد است. فورج کاری باید توسط تکنسینهای مجرب و خبره، نظارت و اجرا شود. از معایب دیگر این روش، داشتن اثر منفی برروی محیط زیست است. این فرایند با لرزش مداوم، سر و صدا همراه است. البته میتوان این مشکل را با ساخت سازههای مخصوص ضد صدا تا حد زیادی حل کرد.

فورج بهتر است یا ریخته گری؟

سوال بسیاری از افراد فعال در این حوزه این است که فورج بهتر است یا ریختهگری؟ استفاده از کدام یک بهتر است؟ برای پاسخ باید گفت که تصمیم برای استفاده از هر یک از آنها به نیازها و ویژگیهای خاص هر محصول و یا پروژه بستگی دارد. هر روشی دارای یکسری مزایا و معایب است که پیش از انتخاب باید آنها را مد نظر داشته باشید. اگر به قطعههایی با خواص مکانیکی بسیار بالا نیاز دارید، روش های فورج گزینه مناسبتری هستند. روش فورج قابلیت ایجاد قطعههای مورد نظر شما با استحکام و مقاومت بالا را فراهم میکند.

از طرف دیگر ریختهگری به دلیل امکان تولید در مقیاس بزرگ و قطعههای پیچیده، یک روش اقتصادی و کارآمد شناخته شده است. ریختهگری برای تولید انبود قطعات با شکلهای مختلف بهکار میرود. به همین دلیل نمیتوان یکی از این روشها را بهتر از دیگری اعلام کرد. تفاوت ریختهگری و فورج و همچنین تصمیم به انتخاب هر کدام باید با نظر به همه خواص، مزایای استفاده از انواع فورج، نیازها و محدودیتهای مرتبط با هر پروژه انجام شود.

بهترین فلزات برای فورج کداماند؟

باتوجهبه مزایای استفاده از انواع فورج، فلزهایی که برای فورج مناسباند شامل موارد زیر میشوند:

- فولاد آلیاژی: این نوع فلز برای تولید قطعات با کیفیت و مقاوم بسیار مناسب است.

- تیتانیوم: از این فلز برای ساخت قطعات با استحکام بالا و مقاوم در برابر خوردگی استفاده میشود.

- آلومینیوم: استفاده از این فلز در ساخت قطعات سبک و با قابلیت شکل پذیری بالا مشاهده میشود.

- آهن کربنی: از آهن کربنی به علت خواص بسیار عالی شکل پذیری و استحکام بالای آن استفاده میشود.

- مس: فلز مس دارای قابلیت چکش خواری و هدایت حرارتی خوب است. در روش فورج برای ساخت قطعات با ویژگیهای مذکور از فلز مس استفاده میشود.

جمعبندی

علاقهمندان به صنعت میدانند که فورج یک شیوه مادر در صنعت محسوب میشود و مزایای استفاده از انواع فورج در صنعت بسیار زیاد است. روش های فورج نیز متعدد است مانند: رول فورجینگ، فورجینگ قالب بسته، حلقه و… با گذشت سالهای کاری و کسب تجربه در صنعت، با بهترین فلزات برای فورج نیز آشنا میشوید. یکی از شرکتهای تولید کننده ورقههای آلومینیومی و گرده، نورد پارس است. این شرکت توانایی تولید ورق آلومینیومی با عرض 180 سانتی متر را دارد.

این ابعاد برای تولید ورقهای آلومینیومی صرفا توسط این شرکت امکان پذیر است. این شرکت محصولات با کیفیت و استاندارد را تولید و به بازار وارد میکند. برای سفارش قطعات مختلف میتوانید به بخش تماس با ما مراجعه نمایید تا کارشناسان این مجموعه شما را برای خرید بهتر راهنمایی کنند.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۳/۰۹/۰۶