ریخته گری تحت فشار یا دایکست چیست؟ مزایا + کاربردها

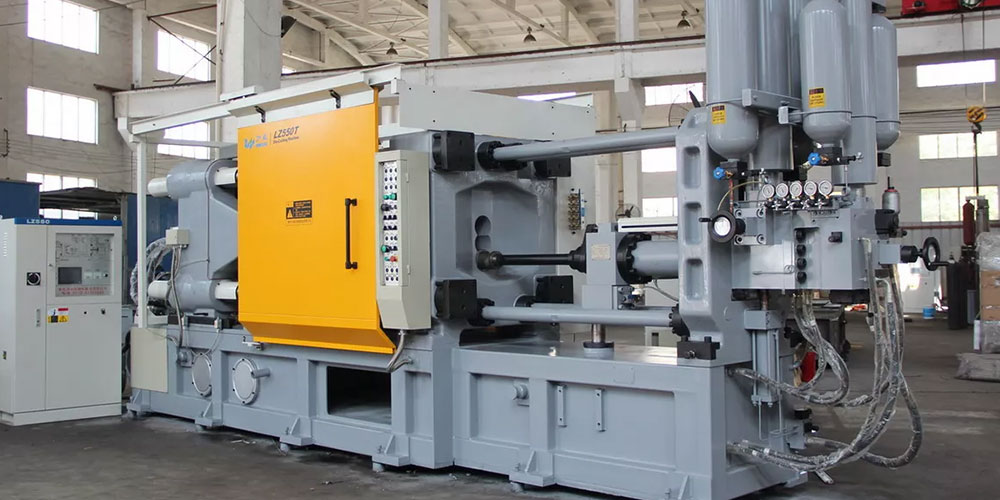

ریخته گری تحت فشار یا دایکاست فرآیند شکلدهی به ماده مذاب با استفاده از قالب ریختهگری است که اساس کار این عملیات ذوب و انجماد است. بهطورکلی ریخته گری انواع مختلفی دارد که ریختهگری تحت فشار یا دایکست یکی از کاربردیترین انواع ریختهگریها در صنعت است. یکی از مهمترین مزایای ریخته گری دایکست تولید قطعات نازک با استحکام بالا است.

کاربردهای ریخته گری دایکست در صنایع مختلف قابلمشاهده است و در واقع این روش یک گزینه تولید مقرونبهصرفه برای تولید قطعات ساده از اجزای روشنایی گرفته تا ابزار آشپزخانه است. برای آشنایی بیشتر با این روش ریخته گری تا انتهای این مقاله از نورد پارس همراه ما باشید.

منظور از دایکست چیست؟

ریخته گری تحت فشار یا دایکست (دایکاست) نوعی روش ریخته گری است که از فشار برای هدایت مواد مذاب به درون قالب تزریق استفاده میشود. در اصل همین اعمال فشار موجب حذف مکها و تخلخلها و درنتیجه افزایش استحکام قطعات میشود. شروع استفاده از این روش به سال ۱۸۲۸ بازمیگردد جایی که این ماشینها اولینبار بهمنظور استفاده در صنعت چاپ بر سرزبانها افتادند. در سال ۱۸۴۹ ثبت اختراع این روش برای ماشینهای دستی کوچکی که باهدف استفاده برای چاپ مکانیزه طراحی شده بودند صورت گرفت.

در نهایت در سال ۱۹۶۶ شرکت جنرال موتورز با بهرهگیری از مفاهیم دقت قابلیت اطمینان و تراکم (منظور همان تولید فشار است) فرایندی به اسم آکوراد (Acurad) را در صنعت دایکست مطرح نمود. امروزه ریخته گری تحت فشار بهعنوان یکی از مهمترین روشهای تولید قطعات صنعتی در دنیا مطرح شده است. یکی از مهمترین مزایای ریخته گری دایکست این است که سریعترین راه تولید محصول از یک فلز است.

بهطورکلی محصولات ریخته گری دایکاست بهمراتب مرغوبتر از قطعاتی هستند که از همان جنس به روش ریخته گری ماسهای یا توسط قالب فلزی ساخته شدهاند. قطعاً ریخته گری دایکست اقتصادیترین و مناسبترین روش ساخت محصولات تولیدی است که تنها با مختصری ماشینکاری تکمیل میشود.

گام به گام فرایند دایکست

فرایند دایکست از چند مرحله تشکیل شده است که برای دستیابی به محصولی باکیفیت باید بهصورت دقیق و کامل انجام شوند. در اولین مرحله فرایند، فلز یا آلیاژ موردنظر تا دمای ذوب حرارت داده شده و سپس با استفاده از پیستون مواد مذاب به داخل قالب تزریق میشوند. فشار واردشده موجب میشود تا قالب بدون هیچ تخلخل و حبابی پر شود.

در مرحله بعد با استفاده از سیستم خنککننده مواد مذاب درون قالب سرد شده و قطعه شکل قالب را به خود میگیرد. در آخرین مرحله قالبها از یکدیگر باز شده، قطعه آلومینیومی دایکستشده خارج میشود. درصورت نیاز به پرداخت سطحی یا ماشینکاری نهایی، عملیات فوق روی قالب انجام میشود.

تفاوت دایکست با انواع دیگر ریخته گری

روش اجرای دایکست یا ریختهگری تحت فشار و محصول نهایی آن با انواع دیگر ریختهگری متفاوت است. در ریختهگری تحت فشار فلز مذاب با فشار بالا درون قالب تزریق شده که در اثر فشار هرگونه حباب یا تخلخل حذف شده و قطعهای مقاوم تشکیل میشود. ریختهگری ماسهای، ثقلی و ریژه انواع دیگری از ریختهگری هستند که بهعنوانمثال در نوع ماسهای از قالبهای یکبار مصرف استفاده میشود که از نظر کیفیت سطح و دقت در طراحی ابعاد به اندازه دایکست دقیق نیست.

همچنین دو روش دیگر ریختهگری یعنی ریختهگری ثقلی و ریژه بر پایه نیروی جاذبه بوده و از آنها برای تولید قطعاتی استفاده میشود که سادهتر بوده و تولید انبوه ندارند. این درحالی است که روش دایکست برای تولید انبوه بوده سرعت تولید و کیفیت سطح در آن بالاتر است

فلزات قابل استفاده در ریخته گری تحت فشار

ریخته گری تحت فشار معمولاً با استفاده از آلیاژهای غیرآهنی انجام میشود. اصولاً انتخاب مواد برای ریخته گری دایکست باتوجهبه عواملی مانند دانسیته، نقطه ذوب، استحکام، مقاومت به خوردگی و قیمت تمام شده تعیین میگردد. همانطور که اشاره شد امروزه مزایای ریخته گری دایکست موجب شده این روش ریخته گری در صنایع بیشتری مورداستفاده قرار گیرد. از جمله محبوبترین آلیاژهایی که برای این منظور استفاده میشوند عبارتاند از:

- آلیاژهای آلومینیوم: ورق آلومینیوم به علت ویژگیهایی همچون وزن سبک، مقاومت خوردگی بالا، خواص مکانیکی مناسب و هدایت حرارتی و الکتریکی بالا یکی از آلیاژهای پرطرفدار در ریخته گری دایکاست محسوب میگردد.

- آلیاژهای مس: سختی بالا، مقاومت خوردگی بالا، مقاومت به سایش بالا و بهترین خواص مکانیکی در بین آلیاژهای ریختگی تحت فشار سبب اهمیت آلیاژهای مس بهمنظور ریخته گری دایکست شده است.

- آلیاژهای منیزیوم: آلیاژهای منیزیوم سبکترین آلیاژها برای ریخته گری تحت فشار محسوب میشوند که نسبت استحکام به وزن بسیار بالایی دارند. گمان میکنیم همین دلیل کافی باشد تا این آلیاژها بهعنوان یکی دیگر از کاندیدهای ریخته گری دایکست معرفی شوند.

- آلیاژهای روی: روی آسانترین فلزی است که میتواند ریخته شود، شکلپذیری بالایی دارد، استحکام ضربه بالایی دارد و در کل برای ریخته گری اقتصادی محسوب میشود.

کاربردهای ریخته گری دایکست

لازم است بدانید که ریخته گری تحت فشار یکی از کارآمدترین روشهای ساخت قطعات با شکلهای پیچیده، ساختار یکپارچه، ابعاد دقیق، سطح باکیفیت، مقاومت بالا و سختی مناسب است. به همین علت این روش کاربرد گسترده در تولید قطعات تجهیزات صنعتی و کالاهای مصرفی مخصوصاً قطعات اتومبیل دارد. بهطورکلی به دلیل مزایای ریخته گری دایکست حدود 60 درصد از قطعات ساخته شده در صنعت اتومبیلسازی به این روش است.

مهمترین کاربردهای دایکست یا ریختهگری تحت فشار عبارتاند از:

1. خودروسازی

صنعت خودروسازی یکی از بخشهای مهمی است که محصولات حاصل از فرایند دایکست در آن کاربرد زیادی دارند. برای ساخت پوسته گیربکس، اجزای سیستم ترمز، بلوک سیلندر و قطعات موتور و فرمان از محصولات دایکست استفاده میشود. استفاده از آلیاژهای منیزیم و آلومینیوم نقش مهمی در کاهش وزن خودرو داشته و درنتیجه موجب کاهش سوخت میشود.

2. هوافضا و الکترونیک

یکی دیگر از موارد کاربرد محصولات فرایند دایکست صنعت هوافضا است. در این صنعت استفاده از قطعات دقیق، سبک و مقاوم اهمیت زیادی دارد. برای ساخت قطعات موتور، پوسته پمپها و اجزای سیستمهای خنککننده از قطعاتی استفاده میشود که به روش دایکست تولید شدهاند. علاوه بر این در صنعت برق و الکترونیک هم برای ساخت بدنه آداپتورها، قاب تجهیزات و قطعات خنککننده پردازندهها از این قطعات استفاده میشود. دوام و استحکام بالا، طراحی دقیق و وزن سبک قطعات دایکستشده مهمترین دلایل استفاده از این قطعات هستند.

3. تولید لوازم خانگی و روشنایی

به دلیل آنکه قطعات دایکست قابلیت اجرای طراحی متنوع را دارند از آنها برای تولید سیستمهای روشنایی و لوازم خانگی استفاده میشود. قاب چراغهای سقفی، بدنه پنکه، دسته ظروف آشپزخانه و قطعات اجاق گاز ازجمله مواردی هستند که از قطعات دایکست برای تولید آنها استفاده میشود.

مزایای ریخته گری دایکست

بهطورکلی ریخته گری از نوع تحت فشار را از منظرهای مختلفی میتوان دستهبندی نمود. درصورتیکه از منظر فشار وارد شده فرایند دایکست را بررسی کنیم میتوان این روش را به دودسته ریخته گری تحت فشار بالا و کم دستهبندی کرد؛ اما درصورتیکه این کار باتوجهبه ماشین ریخته گری انجام شود این فرایند را میتوان به دودسته ریختهگری تحت فشار با محفظه داغ و ریخته گری تحت فشار با محفظه کم تقسیمبندی نمود.

مزایای ریخته گری دایکست بسیار بوده و همین امر باعث میشود این روش در ساخت قطعات فلزی بسیاری مورداستفاده قرار گیرد. از جمله مزایای روش ریخته گری تحت فشار میتوان به موارد بیان شده در زیر اشاره کرد:

- در روش دایکست به علت توان تولید قطعات نازکتر میتوان اشکال پیچیدهتری را نیز ساخته و تولید کرد.

- در این روش به علت تحت فشار بودن و جاری بودن مواد مذاب میتوان قطعات نازکتر و طویلتری را تولید کرد.

- نرخ تولید در روش ریخته گری تحت فشار بسیار بالا است؛ مخصوصاً اگر قالبهای چند حفرهای داشته باشیم.

- در این روش معمولاً نیاز به ماشینکاری نیست؛ چرا که در این روش قطعه از پرداخت سطحی خوبی برخوردار است.

- روش دایکست به دلیلی که در بالا گفته شد بهشدت اقتصادیتر از روشهای دیگر است.

- در ریختهگری تحت فشار سرمایهگذاری برای تولید قطعه کمتر است؛ زیرا مانند روش ریژه در روش دایکاست نیز قبل از فرسودهشدن قالب میتوان قطعات زیادی را ساخت و جلوی اختلاف ابعاد قطعه گرفته میشود.

- میتوان مقاطع ظریفتری را نسبت به روشهای دیگر مانند ریژه بر روی سطح قطعه ایجاد کرد.

- بیشتر قطعات ساخته شده با کمترین پرداخت برای فلزکاری آماده میشوند.

- قطعات آلومینیومی ساخته شده در ریخته گری تحت فشار معمولاً از قطعات آلومینیوم ساخته شده در روش ماسهای مقاومت بیشتری دارند.

معایب روش دایکاست چیست؟

بد نیست بدانید که باوجود مزایای ریخته گری دایکست در این روش معایبی نیز وجود دارد که باعث شده برای ساخت تمام قطعات از آن استفاده نشود. از جمله معایب ریخته گری تحت فشار میتوان به موارد زیر اشاره کرد:

- محدودیت وزن قطعات ساخته شده به این روش

- عدم کاربری مناسب برای فلزات و آلیاژهای دارای نقطه ذوب بالا مانند فولاد

- دشوار بودن قالبگیری و ساخت قطعات بزرگ

- هزینه بالای سرمایهگذاری و تهیه قالب

- زمان نسبتاً زیاد چرخه تولید (از دریافت سفارش تا تحویل قطعات به مشتری)

- امکان گیرافتادن گازهای حاصل از مواد مذاب و تشکیل حباب درون قطعه

- غیراقتصادی بودن روش برای تولید قطعات در تعداد کم

- وابستگی روش به جریانپذیری مواد در حالت مذاب

جمعبندی

باتوجهبه مطالب بیان شده در این مقاله میتوان گفت که ریخته گری تحت فشار یک روش مؤثر برای تولید قطعات با اندازهها و اشکال مختلف است. این روش ریخته گری یکی از پرکاربردترین روشهای ریختهگری در صنعت است که امکان تولید قطعات با استحکام بالا و طراحی دقیق را فراهم میکند. همانطور که بیان شد این فرآیند با انجام مدلسازی دقیق و تحتفشار مواد ذوبشده به شکلهای مختلف تبدیل میشود. از جمله مزایای ریخته گری دایکست میتوان به تولید سریع و باکیفیت، دقت و مقاومت در برابر عوامل خارجی و قدرت و سبکی قطعات اشاره کرد.

همچنین میتوان گفت که دایکاست یک فرآیند پرکاربرد و مقرونبهصرفه است که فرصتی برای تولید قطعات پیچیده و باکیفیت بالا فراهم میکند. علاوه بر این، این روش باعث کاهش هزینههای ماشینکاری و تهیه تجهیزات موردنیاز میشود. برای کسب اطلاعات بیشتر در خصوص کاربردهای ریخته گری دایکست میتوانید از طریق تماس با ما با کارشناسان ما در گروه صنعتی نورد پارس در ارتباط باشید و اطلاعات لازم در این زمینه را از همکاران متخصص ما در این مجموعه دریافت کنید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۳/۰۸/۱۵