شرکت طلوع نورد پارس

تولید کننده گرده و ورق آلومینیوم

هدف ما در این کارخانه تولید ورقهای آلومینیوم برای صنایع مختلف از جمله تجهیزات آشپزخانه، ورق، ذوب و نورد آلومینیوم، با در نظرگیری الزامات زیستمحیطی، اقتصادی و اجتماعی برای رفع نیازهای مرتبط با صنعت آلومینیوم است.

درباره ما بیشتر بدانیددرباره ما

شرکت طلوع نورد پارس تولیدکننده گرده و ورق های آلومینیومی

شرکت طلوع نورد پارس با بیش از چهار دهه تجربه در صنعت نورد آلومینیوم، به عنوان یکی از پیشروان تولید ورق و گردههای آلومینیومی در ایران شناخته میشود. این شرکت با بهرهگیری از فناوریهای نوین و بهروزترین تجهیزات تولیدی، توانسته است محصولات با کیفیت بالا و مطابق با استانداردهای جهانی را به بازارهای داخلی و بینالمللی عرضه کند. در طول سالها، طلوع نورد پارس با هدف تأمین نیازهای متنوع بازار، سبد محصولات خود را گسترش داده و موفق به تولید انواع آلیاژهای آلومینیوم در اشکال و ابعاد مختلف و همچنین انجام انواع خدمات آنیلینگ شده است. این محصولات در صنایع گوناگونی از جمله صنعت ساختمانسازی، تولید ظروف آشپزخانه، صنایع هوافضا، صنایع دریانوردی و کشتیسازی، قطعهسازی، حمل و نقل ریلی و همچنین صنعت الکترونیک کاربرد دارند. شرکت طلوع نورد پارس همواره بهدنبال توسعه و بهبود فرآیندهای تولید و افزایش تنوع محصولات خود است تا بتواند به عنوان یکی از بازیگران اصلی صنعت نورد آلومینیوم در منطقه و جهان، سهم قابل توجهی از بازار را به دست آورد و در مسیر رشد و نوآوری پیشتاز باشد. یکی از اهداف اصلی این مجموعه، دستیابی به بالاترین سطح رضایت مشتری است. با ارائه محصولات با کیفیت و خدمات پس از فروش مطلوب، شرکت میکوشد تا اعتماد و رضایت مشتریان خود را جلب کرده و در حفظ این ارتباط پایدار و مستحکم بکوشد.

اولین و تنهاترین تولید کننده گرده در آلیاژ

8011دارای آزمایشگاه سنجش فلز

مجهز به واحد ریختهگری DC

واحد های کارخانه

واحدهای پیشرفته و مجهز تولید گرده و ورق آلومینیوم

واحدهای تولیدی شرکت طلوع نورد پارس با تمرکز بر بهروزرسانی مستمر، به پیشرفتهترین تجهیزات و فناوریهای روز دنیا مجهز شدهاند. این واحدها با هدف ارائه محصولاتی با کیفیت برتر، مطابق با استانداردهای بینالمللی و زیستمحیطی فعالیت میکنند. تمامی فرآیندهای تولید تحت نظارت متخصصان مجرب و با استفاده از تجهیزات پیشرفته کنترل کیفی انجام میشود تا محصولات نهایی علاوه بر رعایت استانداردها ، رضایت کامل مشتریان را به همراه داشته باشد. تاکید مجموعه بر نوآوری و ارتقاء مداوم کیفیت، تضمینکننده تولید محصولاتی است که به نیازهای متنوع بازار پاسخ میدهند.

واحد ریخته گری (DC)

آلومینیوم به عنوان یک ماده پر کاربرد در صنایع مختلف با روش های متفاوتی ریخته گری میشود.شرکت طلوع نورد پارس با سابقه نزدیک به نیم قرن نقش مهمی در رشد و پیشرفت صنعت ریخته گری آلومینیوم دارد. ریخته گری در این شرکت با استفاده از مجهزترین کورهها و به صورت ریختهگری پیوسته یا DC(direct chill caasting) انجام میشود. به منظور تولید اسلب با کیفیت،کنترل ساختار و فرآیند ریختهگری دارای حائز اهمیت میباشد، از جمله مزایای ریخته گری به روشDC قابلیت کنترل فرآیند ریختهگری میباشد. در این واحد مواد اولیه که شامل شمشهای آلومینیومی میباشند وارد کوره ریخته گری شده و ذوب می شوند، سپس بر طبق نیاز های آلیاژی سایر مواد اضافه شده و در نهایت این مواد تبدیل به اسلب های آلومینیومی با طول 5 متر می شوند.از جمله مزیت های این روش امکان کنترل فرآیند انجماد است که موجب بهبود خواص مکانیکی آلومینیوم وکاهش نقصهای ریختهگری میشود. شرکت طلوع نورد پارس با توان تولید روزانه 35,000تن اسلب در سری آلیاژ های 8011،6061،1050می باشد که اسلب های تولید شده در بهترین کیفیت ودقیق ترین آلیاژ می باشند.

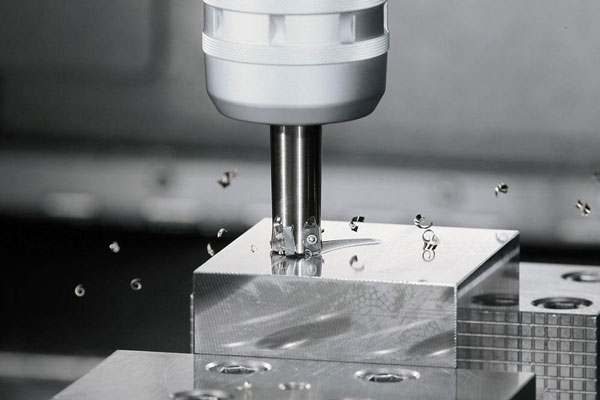

ساب اسلب یا فرزکاری (فرز دروازه ای)

فرزکاری یا (milling) یک فرآیند ماشینکاری است که با استفاده ازماشینهای تخصصی و پیشرفته، مواداضافی از روی سطح فلز یا اسلب براده برداری میشوند. این امربه دلیل تولید اسلب های با کیفیت، امکان انجام عملیات سطحی دقیق وپیچیده بر روی آلومینیوم ازاهمیت بسیاری ویژه ای برخودار است. این امر در شرکت طلوع نورد پارس بااستفاده ازماشینهای مجهز و بهروز با بهرهگیری از نیروهای متخصص و مجرب انجام میشود. به منظور حصول اطمینان از تولید اسلبهای استاتدارد و با کیفیت،واحدکنترل کیفی شرکت تمامی مرحله را مورد نظارت و کنترل قرار میدهد. اسلب های براده برداری شده در این مرحله با استفاده از ابزارهای دقیق آزمایشگاهی واندارهگیری موردسنجش و آزمایش قرار میگیرند تا مواد با کیفیت واستاندارد وارد کوره پیش گرم شوند.

کوره پیش گرم

کوره پیش گرم(Pre-heated rolling furnace) یکی از تجهیزات مهم صنعتی است که برای گرم کردن مقاطع فلزی مانند آلومینیوم در ابعاد وضخامت های مختلف مورد استفاده قرار میگیرد. از این کورهها در فرآیند نوردکاری و برای تسهیل این امر استفاده میشود. این کورهها معمولا به صورت اتاقکی ومستطیلی شکل هستند که دما درآن به صورت یکنواخت و یکسان پخش می شود.به طور کلی ازمزایا و اهمیت کورههای پیش گرم کاهش مقدار تنش کششی آلومینیوم در نوردکاری است که از ترک خوردن وپوسته پوسته شدن آن درحین کار جلوگیری میکند.شرکت طلوع نورد پارس مجهز به بهروزترین کوره پیش گرم میباشد که اسلبهای تولید شده در مراحل قبل را در ابعاد 1 متری و با برنامه خاص حرارتی داخل آن قرار داده و برای نورد گرم آماده میشوند.

نورد کاری

نورد کاری فرآیند مکانیکی است که برای شکل دهی و کاهش ضخامت فلزات استفاده میشود. دراین مرحله اسلب ها از بین دو یا چندین غلطک عبور داده میشوند تا به ضخامت و شکل مورد نظر برسند. نورد کاری علاوه بر تغییر ضخامت آلومینیوم، موجب بهبود خواص فیزیکی آن نیز میشود. این فرآیندبا توجه به دمایی انجام آن به دونوع، نورد گرم و نورد سرد تقسیم میشود. نورد گرم در دمایی بالاتر از دمایی تبلور فلز انجام میشود. دمای بالا موجب شکل پذیری سریع و افزایش انعطاف آلومینیوم بدون ترک خوردگی میشود که این امر منجر به به تولید ورقهای با ضخامت کم میشود. این فرآیند در شرکت طلوع نورد پارس با استفاده از دستگاه مدرن و مجهزی انجام میشود، که اسلب در طی چندین مرحله نازک شده و آماده برای نورد کاری میشود. نورد سرد در دمای اتاق و بسیار پایین تر از نورد گرم انجام میشود.در این فرآیند آلومینیوم از بین چند غلطک گردان عبور داده میشود تا به ضخامت و سطح مورد نظر برسد. نورد سرد بعد از نوردگرم و برای تولید ورق های با کمترین ضخامت (1.5میلیمتر )انجام میشود.از مهم ترین مزایای این روش توانایی کنترل دقیق ابعاد ،ضخامت و یکنواختی ضخامت ورق های تولید شده میباشد. بهبود خواص، استحکام و سختی آلومینیوم موجب شده که این فرآیند به طور وسیع در صنعت مورد استفاده قرار گیرد. ماشین آلات و تجهیزات نورد سرد مورداستفاده درطلوع نورد پارس امکان تولید ورق های با کیفیت وتنوع ضخامتی را فراهم آورده که به طور گسنرده درصنایع مختلف مورد استفاده قرار میگیرند.همچنین این شرکت دارایی 9عدد دستگاه نورد سرد میباشد که امکان تولید گرده و ورق های آلومینومی را در تناژ بالا امکان پذیر کرده است.

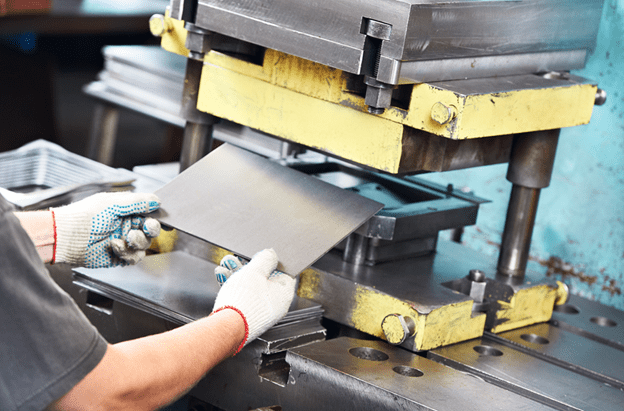

پرس کاری (pressing)

پرسکاری دارای تاریخچه طولانی درعلم و صنعت میباشد، و به فرآیندی اطلاق میشود که طی آن فلز با استفاده از فشار و قدرت به شکل مورد نظر تبدیل میشود. این تکنیک به طور گسترده و در صنایع مختلف و به دو روش دستی و ماشینی مورد استفاده قرار میگیرد.ورق های آلومینیومی بعد از اینکه نوردکاری شده و به ضخامت مورد نظر رسیدن برای تولید گرده های آلومینیومی وارد این واحد میشوند. شرکت طلوع نورد پارس مجهز به 8عدد دستگاه پرس با ظرفیت تولید روزانه 16هزار تن گرده در روز میباشد. دستگاههای موجود به نحوی طراحی شدن که میتوان دقت عمل و سرعت کار را کنترل کرد، این امر موجب تولید گردههای با کیفیت بالا و بهتر شده است.

آنیل کردن یا آنیلینگ(Annealing)

آنیل کردن یا آنیلینگ به طور گسترده یک نوع عملیات حرارتی است که به منظور کاهش سختی و افزایش انعطاف پذیری فلزات انجام میشود. درواقع آلومینیوم با برنامه حرارتی خاص و به منظور تغییر در ریز ساختار و در نتیجه تغییردر خواص شیمیایی و فیزیکی، افزایش شکل پذیری و در نتیجه کاهش شکنندگی تحت این فرآیند حرارتی قرار میگیرد. این فرآیند داخل کورههایی با ساختار منحصربفردی انجام میشوند. گرده های آماده شده در مرحله قبل در داخل کورههای آنیل قرار میگیرند تا به دمای مورد نظر برسند.از مزایای کوره های آنیل شرکت طلوع نورد پارس به نسبت سایر مدل های موجود در بازار، قابلیت کنترل لحظه ی دما در آنها میباشند.گرده ها بعد از خنک شدن به واحد کنترل و بسته بندی ارسال میشوند

اهداف و ارزش ها

تولید گرده و ورق آلومینیوم

شرکت طلوع نورد پارس با تمرکز بر ارائه محصولات باکیفیت و بهبود مستمر فرآیندهای تولید، تلاش میکند تا نیازهای مشتریان خود را به بهترین نحو ممکن برآورده سازد. رویکرد این مجموعه بر اساس ارتقاء کیفیت محصولات و ایجاد تجربهای متفاوت برای مشتریان استوار است. استفاده از تکنولوژیهای نوین و بهکارگیری نیروهای متخصص، این امکان را فراهم کرده است تا محصولات نهایی با استانداردهای جهانی همخوانی داشته و نیازهای مختلف بازار را پوشش دهند. شرکت طلوع نورد پارس با تعهد به اصول اخلاقی و رعایت استانداردهای حرفهای، تلاش میکند تا علاوه بر تأمین نیازهای بازار، بهعنوان یکی از پیشروان در صنعت نورد آلومینیوم شناخته شود. این رویکرد بهطور مداوم بر پایه مسئولیتپذیری و تلاش برای بهبود فرآیندها استوار است.

ویژگی ها

مزایای تولیدات کارخانه طلوع نورد پارس

آزمایشگاه متالوژی

شرکت طلوع نورد پارس مجهز به دستگاههای پیشرفته متالوژی ازجمله دستگاه کوانتومتر و همچنین تیمی از متخصصان مجرب میباشد که این امر منجر به تولید و آلیاژسازی دقیق آلومینیوم شده است. این شرکت با بهرهگیری از فناوریهای نوین و فرآیندهای کنترل کیفی، محصولاتی با کیفیت بالا و مقاوم برای صنایع مختلف تولید میکند.

ریختهگری پیوسته DC

پیشرفته ترین روش های ریخته گری در دنیا میباشد. قابلیت کنترل فرآیند ریخته گری و تولید اسلب و بیلت از DC ریخته گری پیوسته یا مزیت های مهم این روش میباشد. کوره های ریخته گری مجموعه با توان تولید روزانه 35.000 اسلب، در آلیاژهای1050، 6061، 8011 را دارا میباشد.

تولید گرده آلومینیوم در آلیاژ 8011

گردهای آلومینیومی معمولا در آلیاژهای 1050، 8011 تولید میشوند. آلیاژ 8011 به دلیل وزن کم، مقاومت در برابر حرارات و ضد زنگ از آلیاژ پرکاربرد و اصلی در تولید ظروف آشپزخانه و صنایع بسته بندی میباشد. مهندسین مواد این مجموعه با بهره گیری از بهترین مواد اولیه و تجارب خود موفق به تولید گردههای آلومینیومی در آلیاژ 8011 شدهاند.