تفاوت اسلب آلومینیوم و بیلت؛ کدام کاربردیتر است؟

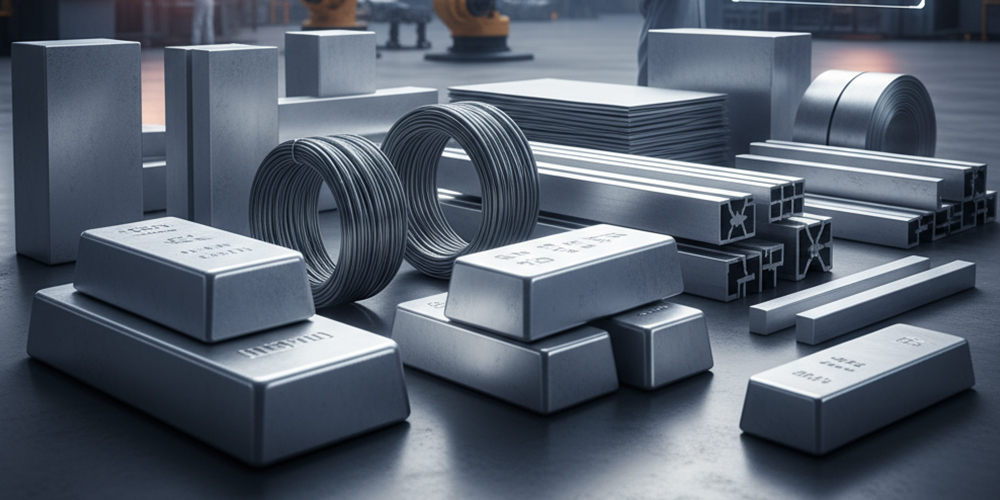

آلومینیوم بهعنوان یکی از مهمترین فلزات جایگاه ویژهای در صنایع مختلف مانند هوافضا و خودروسازی و ساختمان و… دارد. البته آلومینیوم قبل از تبدیل شدن به محصول نهایی اشکال مختلفی دارد که مهمترین و کاربردیترین این محصولات، اسلب آلومینیوم و بیلت هستند. اسلب و بیلت پایههای مهمی برای تولید محصولات نهایی آلومینیوم هستند که توجه به تفاوت اسلب آلومینیوم و بیلت و انتخاب بین آنها تاثیر مستقیمی بر کارایی فرایندهای بعدی دارد. اصلیترین تفاوت اسلب آلومینیوم و بیلت در شکل، ابعاد و کاربردهای صنعتی آنها است. اسلب آلومینیوم بهعنوان ماده اولیه اصلی در فرآیند نورد برای تولید محصولات تخت است.

کاربرد اسلب در نورد آلومینیوم به دلیل ساختار مستطیلی و ضخیمی که دارد، در فرایندهای نورد گرم و سرد برای ایجاد ورقها و صفحات نازک است. در مقابل بیلت آلومینیوم برای ساخت پروفیلهای طولی پیچیده و قطعات ساختاری طراحی شدهاند. کاربرد بیلت آلومینیوم نیز در فرایندهای اکستروژن و فورجینگ برای ساخت لولهها، پروفیلها و قطعات پیچیده برای صنایعی است که به شکلهای خاص و مقاومت بالا نیاز دارند. در این مقاله از وبسایت نورد پارس بیلت و اسلب آلومینیوم را معرفی میکنیم و برای آشنایی بیشتر با تفاوت اسلب آلومینیوم و بیلت تا انتهای این مقاله با ما همراه باشید.

معرفی محصولات اولیه آلومینیوم

فرایند تولید آلومینیوم خالص پیچیده و انرژیبر است که پس از تولید باید برای استفادههای صنعتی به شکلهای استاندارد تبدیل شود. این شکلدهی اولیه یا همان فرایند ریختهگری آلومینیوم باعث تولید محصولات اولیه یا نیمه ساخته میشود. این محصولات نیز بهعنوان ماده اولیه کارخانههای تولیدی هستند و به آنها این امکان را میدهند تا با فرآیندهای مکانیکی مانند نورد، اکستروژن یا آهنگری، محصولات نهایی را تولید کنند. دستهبندی اصلی این محصولات اولیه آلومینیوم بر اساس شکل هندسی و ابعاد آنها انجام میشود. چهار گروه اصلی محصولات اولیه آلومینیوم عبارتاند از:

- اینگوت (Ingot)

- اسلب (Slab)

- بیلت (Billet)

- بلوم (Bloom)

اینگوتها به شکلهای ساده و قالبی برای ذوب مجدد یا ریختهگریهای دیگر استفاده میشوند. اما اسلب، بیلت و بلوم به صورت مستقیم وارد خطوط تولید صنعتی میشوند. تفاوت اسلب آلومینیوم و بیلت و بلوم در ضخامت و مقطع آنها است. اسلبها مقاطع مستطیلی پهنی با ضخامت زیاد هستند و بیلتها مقاطع دایرهای یا مربعی با طول زیاد و قطر یا ضلع نسبتاً کمتر دارند.

بلومها نیز شبیه به بیلتها هستند؛ اما ابعاد بزرگتری دارند. انتخاب هر یک از این اشکال باتوجهبه تفاوت اسلب آلومینیوم و بیلت و بلوم، به فرآیند بعدی بستگی دارد. برای مثال، محصولی که باید به ورق نازک تبدیل شود، باید از یک اسلب پهن و ضخیم شروع شود و برای محصولی که به یک پروفیل دراز و باریک نیاز دارد، از بیلت آلومینیوم استفاده میشود.

اسلب آلومینیوم چیست؟

اسلب آلومینیوم یک محصول نیمهساخته فلزی است که به شکل یک بلوک مستطیلی بزرگ، ضخیم و پهن است. این ساختار هندسی خاص، اسلب را به ماده اولیه مناسب برای تولید محصولات تخت (Flat Products) تبدیل کرده است. ضخامت اسلبها در بازه 200 تا 600 میلیمتر و عرض آنها میتواند از 0.5 متر تا بیش از 2 متر متفاوت باشد. طول اسلب آلومینیوم همچنین باتوجهبه ظرفیت کارخانه ریختهگری تعیین میشود. تفاوت اسلب آلومینیوم و بیلت در شکل و کاربرد آنها است.

اسلب آلومینیوم پهن است و برای نورد تخت بیشتر استفاده میشود. کاربرد اسلب در نورد آلومینیوم نیز به دلیل ساختار همگن، کیفیت سطحی بالایی ایجاد میکند. بهطورکلی اسلب آلومینیوم از آلیاژهای مختلف مانند آلیاژ آلومینیوم سری ۱۱۰۰ یا ۳۰۰۳ تولید میشود و سطح صاف آن فرآیندهای بعدی را آسانتر میکند.

تفاوت اسلب آلومینیوم و بیلت: نحوه تولید اسلب آلومینیوم

رایجترین و پیشرفتهترین روش برای تولید اسلب آلومینیوم، فرایند ریختهگری مستقیم سرد است. این فرایند تولید اسلب آلومینیوم با دقت و کنترل بالایی انجام میشود تا محصولی با کیفیت مناسب به دست آید. در ابتدا، آلومینیوم ذوبشده با ترکیب شیمیایی دقیق و از پیش تعیینشده، از کوره ذوب به یک پاتیل (Ladle) منتقل میشود. سپس این ماده مذاب به آرامی داخل یک قالب کوتاه از جنس مس یا آلومینیوم و با سیستم خنککاری آبی و کنترلشده، ریخته میشود. بعد از تماس آلومینیوم مذاب با دیوارههای سرد قالب، یک پوسته نازک و جامد از آلومینیوم شکل میگیرد.

سپس بلوک پایینی که در قالب قرار دارد به سمت پایین حرکت میکند و اسلب نیمهجامد را از قالب خارج میکند. بلافاصله پس از خروج از قالب، آب خنک بهصورت مستقیم بر روی سطح اسلب پاشیده میشود. این پاشش آب، سرعت خنکسازی را به شدت افزایش داده و باعث انجماد کامل و یکنواخت مذاب در طول اسلب میشود.

این فرآیند به صورت مداوم ادامه یافته تا اسلب به طول مورد نظر برسد. پس از فرایند ریختهگری اسلبها با اندازههای استاندارد برش میخورند. دقت در کنترل دمای مذاب، سرعت ریختهگری و نرخ خنکسازی، از عوامل مهم در تعیین ریزساختار، تخلخل و خواص مکانیکی نهایی اسلب هستند.

کاربرد اسلب در نورد آلومینیوم؛ نحوه تولید نورد گرم و نورد سرد اسلب

قبل از بررسی تفاوت اسلب آلومینیوم و بیلت بهتر است با نحوه تولید اسلب آشنا بشیم. کاربرد اسلب در نورد آلومینیوم به دلیل ساختار مستطیلی آن در تولید محصولات تخت است که بهعنوان ماده اولیه برای خطوط نورد (Rolling) نیز استفاده میشود. کاربرد اسلب در نورد آلومینیوم به دو مرحله اصلی نوردکاری فلزات، نورد گرم و نورد سرد تقسیم میشود. در فرآیند نورد گرم، اسلب ابتدا در یک کوره مجدد تا دمای حدود 400 تا 500 درجه سانتیگراد حرارت داده میشود تا نرم و انعطافپذیر شود. سپس این اسلب داغ از میان مجموعهای از غلتکهای چرخان عبور داده میشود.

این غلتکها با اعمال فشار هیدرولیک فوقالعاده، ضخامت اسلب را به تدریج کاهش داده و طول آن را افزایش میدهند که در نهایت باعث تولید ورقهای ضخیم نورد گرم میشود. برای تولید ورقهای نازکتر، این کویلها وارد مرحله نورد سرد میشوند. در این فرآیند، ورق در دمای اتاق و بدون اعمال حرارت، از میان غلتکهای با دقت بالاتر عبور داده میشود تا به ضخامتهای بسیار کم برسد. نورد سرد علاوه بر کاهش ضخامت، باعث بهبود سطح نهایی و افزایش استحکام و دقت بیشتر در ابعاد نیز میشود. اصلیترین کاربرد اسلب در نورد آلومینیوم عبارت است از:

- صنعت خودروسازی: تولید ورقهای خودرو برای بدنه سبک، دربها و کاپوت خودروها

- صنعت بستهبندی: ساخت بدنه قوطیهای نوشیدنی و فویل آلومینیومی برای بستهبندی

- صنعت ساختمان: تولید نماهای مقاوم و سقف

- صنعت حمل و نقل: ساخت پوسته هواپیما، واگنهای قطار و بدنه کشتیها

- لوازم خانگی: تولید بدنه یخچال، فریزر، ماشین لباسشویی و…

بیلت آلومینیوم چیست؟

بیلت آلومینیوم یک محصول نیمهساخته استوانهای یا مربعی باریک با طول زیاد است که همین شکل ظاهری مهمترین تفاوت اسلب آلومینیوم و بیلت آلومینیوم است. قطر بیلتهای آلومینیوم از حدود ۹۰ میلیمتر شروع میشود و به ۳۰۰ میلیمتر نیز میرسد. بیلت را میتوان بهعنوان یک گرده یا تیرچه فلزی در نظر گرفت که با قرار گرفتن در معرض فشار به شکلهای مختلف و پیچیده تبدیل میشود. بهطورکلی کیفیت سطح بیلت اهمیت بسیار زیادی دارد، زیرا هر نوع ترک، اکسید یا ناخالصی سطحی میتواند در فرایند اکستروژن آلومینیوم و فورجینگ، باعث نقص و ایراد در سطح پروفیل نهایی شود.

باتوجهبه این نکته بیلتهای آلومینیوم بعد از ریختهگری، باید یک عملیات حرارتی خاص به نام همگنسازی را نیز طی کنند. در این فرایند که باعث تفاوت اسلب آلومینیوم و بیلت میشود، بیلت برای ساعتها در دمای بالایی نگه داشته میشود تا تجمعات آلیاژی در ساختار آن بهخوبی حل شوند. این کار باعث بهبود و افزایش خواص نهایی محصول میشود. بیلتها همچنین از آلیاژهای آلومینیوم سری ۶۰۶۱ یا ۷۰۷۵ تولید میشوند که سطح صاف آنها، فرایند اکستروژن را آسانتر میکند.

مشخصات فنی بیلت آلومینیوم

مشخصات فنی بیلت آلومینیوم شامل آلیاژ، ابعاد و کیفیت سطحی و… است که کیفیت و کارایی آن را در فرایندهای بعدی تعیین میکند. یکی از مهمترین مشخصات بیلت، ترکیب شیمیایی یا آلیاژهای استفاده شده در آن است. عناصر آلیاژی مانند مس، منیزیم، سیلیسیم، روی و منگنز به درصدهای مشخصی به آلومینیوم خالص اضافه میشوند تا خواصی مانند استحکام، سختی، چقرمگی، مقاومت به خوردگی و قابلیت جوشکاری را متناسب با کاربرد نهایی تنظیم کنند. کیفیت سطح نیز یک پارامتر کلیدی و مهم است. سطح بیلت باید صاف، صیقلی و بدون هرگونه ترک، پوستهپوسته شدن یا اکسیداسیون عمیق باشد.

تفاوت اسلب آلومینیوم و بیلت: کاربرد بیلت آلومینیوم

کاربرد بیلت آلومینیوم، بهعنوان ماده اولیه برای فرایند اکستروژن برای ساخت پروفیلهای ساختمانی و لولهها است. اکستروژن فرآیندی است که در آن، بیلت که قبلاً در یک کوره تا دمای مشخصی حرارت داده شده، در یک محفظه قرار میگیرد و توسط یک پیستون یا فشارنده هیدرولیکی با نیروی بسیار از داخل یک قالب عبور داده میشود. با عبور ماده نرم از قالب، یک پروفیل طولانی و دقیق شکل میگیرد که پس از سرد شدن و عملیات حرارتی احتمالی، به قطعات کاربردی و اندازه استاندارد بریده میشود. علاوه بر اکستروژن، بیلتها در فرایند فورجینگ نیز به کار میروند.

کاربرد بیلت آلومینیوم:

- تولید پروفیلهای درب و پنجره دوجداره، نماهای کرتینوال و سازههای سقف

- ساخت شاسی، تیرهای طولی، سیستمهای تعلیق و قطعات داخلی

- تولید فریم بدنه هواپیما، بالها و قطعات ساختاری

- ساخت بدنه لپتاپها و قطعات دستگاههای الکترونیکی

- تولید نقالههای غلتکی، ریلها و قطعات سفارشی ماشینآلات

آلیاژهای آلومینیوم مناسب بیلت

انتخاب آلیاژ مناسب برای تولید بیلت، بهصورت مستقیم بر قابلیت اکستروژن و خواص نهایی محصول تأثیر میگذارد. تمام سریها و انواع آلیاژ آلومینیوم برای اکستروژن مناسب نیستند. استفاده از آلیاژهای مختلف مهمترین تفاوت اسلب آلومینیوم و بیلت است. محبوبترین و کاربردیترین سری برای تولید بیلتهای اکستروژنی، سری ۶۰۰۰ است. آلیاژهای این سری، مانند آلیاژ آلومینیوم 6061 و 6063، برای اکستروژن بسیار مناسب هستند و باعث ایجاد استحکام مناسب بیلت میشوند.

علاوه بر این، سری ۷۰۰۰ نیز برای تولید بیلت مناسب هستند که به دلیل وجود روی برای کاربردهای هوافضا و دفاعی که نیاز به استحکام بسیار بالایی دارند، بسیار مناسب هستند. آلیاژهای آلومینیوم سری ۲۰۰۰ نیز برای کاربردهای با استحکام بالا و ماشینکاری خوب استفاده میشوند.

بررسی تفاوت اسلب آلومینیوم و بیلت

تفاوت های اسلب آلومینیوم و بیلت در شکل، فرایند، آلیاژها و کاربردهای نهایی آنها است. بهطورکلی اصلیترین تفاوت اسلب آلومینیوم و بیلت در شکل آنها است. اسلب بهصورت یک بلوک مستطیلی پهن و ضخیم است و بیلت آلومینیوم یک استوانه یا میله بلند با مقطع دایرهای یا مربعی است. اسلب به طور انحصاری وارد خطوط نورد برای تولید محصولات تخت مانند ورق و فویل میشود و بیلت نیز ماده اولیه اصلی برای فرآیندهای اکستروژن و فورج برای ساخت پروفیلهای طولانی و قطعات با اشکال پیچیده است. به همین دلیل، آلیاژهای متداول برای هر یک نیز متفاوت است.

| ویژگی | اسلب آلومینیوم | بیلت آلومینیوم |

| شکل | مستطیلی پهن و ضخیم | استوانهای باریک دایرهای یا مربعی |

| ابعاد | ضخامت ۶۰۰ـ۲۰۰mm | قطر ۳۰۰ـ۹۰mm |

| آلیاژهای رایج | سری ۱۰۰۰،۳۰۰۰ و۵۰۰۰ | سری ۶۰۰۰ و ۷۰۰۰ |

| کاربرد اصلی | تولید ورق، صفحه و فویل | پروفیلهای مختلف ساختمانی و… |

| فرایند تولید | نورد گرم و سرد | اکستروژن و فورج |

جمعبندی

اسلب و بیلت آلومینیوم دو محصول نیمهساخته مهم در صنعت آلومینیوم محسوب میشوند که هر دو از آلومینیوم مذاب تولید میشوند؛ اما تفاوت اسلب آلومینیوم و بیلت در شکل ظاهری و مسیر تولید آنها است. کاربرد اسلب در نورد آلومینیوم بهعنوان ستون اصلی تولید ورقها و صفحات تخت در صنایعی مانند خودروسازی، بستهبندی و ساختمان است. در مقابل کاربرد بیلت آلومینیوم بهعنوان یک پروفیل پیچیده و خاص با مقاومت بالا در صنایع ساختمان، هوافضا و ماشینسازی است.

بهطورکلی باتوجهبه تفاوت اسلب آلومینیوم و بیلت، هیچ کدام بر دیگری برتری ندارد و کاربرد اسلب در نورد آلومینیوم و کاربرد بیلت آلومینیوم کاملا متفاوت است و به نیاز و محصول نهایی بستگی دارد. شرکت نورد پارس با بیش از چهار دهه تجربه در صنعت نورد آلومینیوم، بهعنوان یکی از پیشروان تولید ورق و گردههای آلومینیومی شناخته میشود. ما در نورد پارس گرده های الومینیومی با ورق نازک تولید میکنیم و برتری ما در این است که با دو آلیاژ ۱۰۵۰،۸۰۱۱ در ابعاد و ضخامتهای مختلف گرده آلومینیوم تولید میکنیم که شما میتوانید برای درخواست خدمات و مشاوره از طریق تماس با ما، با کارشناسان نورد پارس در ارتباط باشید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۴/۰۸/۰۵