چگونگی تولید و فرایند دایکست آلومینیوم و کاربردهای آن

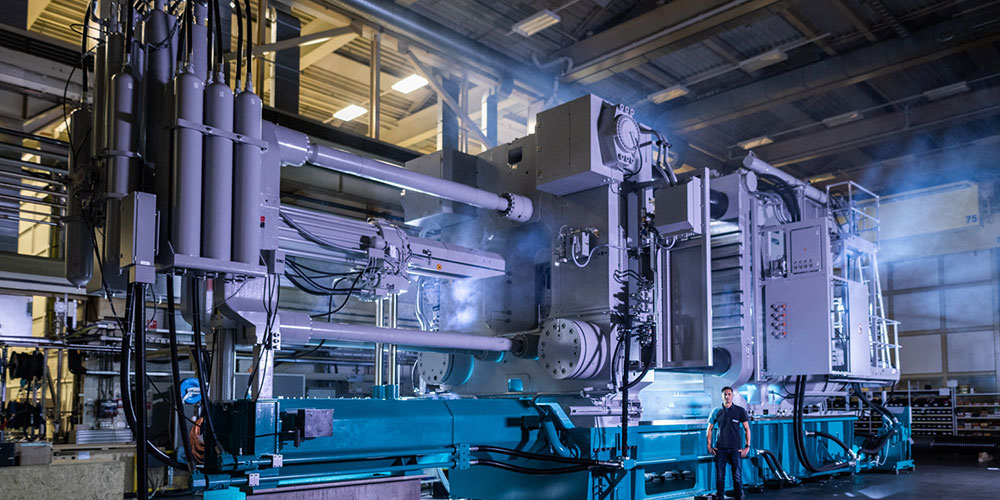

فرایند دایکست آلومینیوم از روشهای کاربردی در صنعت قالبگیری تحتفشار است که در آن آلومینیوم مذاب با فشار در قالبهای مخصوص ریخته میشود. در عملیات دایکست آلومینیوم قطعاتی با ابعاد دقیق و اشکال موردنظر تولید شده و در صنایع مختلف استفاده میشود. در دایکست آلومینیوم مراحل مختلف انتخاب مواد، طراحی قالب، کنترل فرایند ذوب، تزریق و عملیات بعد از ریختن آلومینیوم مذاب اهمیت زیادی دارند.

صنایع خودروسازی، هوافضا، تولید لوازم خانگی و… از موارد کاربرد دایکست آلومینیوم هستند. آلیاژهای A360, A413, A380 و… برخی از آلیاژهای آلومینیوم در دایکست هستند که انتخاب یک آلیاژ مناسب بر اساس کاربرد آن انجام میشود. در این مقاله از گروه طلوع نورد پارس فرایند دایکست آلومینیوم، کاربرد آن و آلیاژهای مورداستفاده را بررسی میکنیم.

دایکست آلومینیوم چیست؟

دایکست آلومینیوم یا ریختهگری فرایندی است که در آن فلز آلومینیم شکل داده شده و قطعات آلومینیومی در ابعاد و اشکال موردنظر تولید میشود. در دایکست آلومینیوم، آلومینیوم به دمای ذوب رسیده و بعد از آن تحت فشار بالا درون قالبهای فولادی تزریق میشوند. قالبهای مورد استفاده در فرایند دایکست آلومینیوم از دو نیمه تشکیل شده و بعد از سرد و جامد شدن آلومینیوم مذاب عملیات جداسازی انجام میشود. معمولاً محصول آلومینیومی حاصل دارای یک سطح صاف بوده و نیاز چندانی به ماشینکاری ندارد.

به دلیل آنکه در این فرایند سرعت انجماد و فشار تزریق بالا بوده قطعات تولیدشده دارای دیوارههای نازک، جزئیات دقیق و اشکال پیچیده هستند. برخلاف روش ریختهگری گریز از مرکز یا ماسهای چرخه تولید دایکست کوتاهتر بوده و قابلیت تکرارپذیری بالاتری دارد. یکی از مزایای این فرایند امکان استفاده از انواع آلیاژهای آلومینیوم در دایکست است که خواص حرارتی و مکانیکی مختلفی را ایجاد کرده و میتواند در صنایع مختلف استفاده شود. در فرایند تولید دایکست آلومینیوم سرعت، دقت، کیفیت سطح و صرفهجویی اقتصادی همگی در کنار یکدیگر قرار میگیرند تا متریالی باکیفیت برای صنایع مختلف تولید شود.

مراحل فرایند دایکست آلومینیوم

امروزه فرایند دایکست یا ریختهگری تحت فشار آلومینیوم از فرایندهای بسیار مهم برای تولید قطعات تخصصی صنعتی است. این روش از روشهای سریع تولید محصول از جنس فلز است و محصولات تولیدشده در این فرایند از نظر کیفیت بهتر از سایر روشهای ریختهگری دیگر هستند. در ادامه به مراحل دایکست آلومینیوم را دنبال میکنیم.

1. طراحی قالب

اولین گام در فرایند دایکست آلومینیوم طراحی دقیق و مهندسیشده قالب است که باید در این مرحله شاخصهای مهمی مانند خواص آلیاژهای آلومینیوم در دایکست، نقاط تغذیه فلز، جهت انجماد و مسیرهای خروج گار درنظر گرفته شود. بیتوجهی به اصول و استانداردهای طراحی قالب میتواند موجب مشکلاتی مانند ایجاد تخلخل، تنشهای داخلی و عدم پرشدگی شود.

در این فرایند باید به موارد مهمی مانند پینهای بیرونانداز، سیستم خنککننده قالب جهتگیری خطوط جریان فلز، استفاده از تقویتکنندهها و ضخامت یکدست دیواره توجه شود. طراحی دقیق و استاندارد قالب موجب افزایش کیفیت محصول شده و نیاز به ماشینکاری برای صاف کردن سطح را به حداقل میرساند. و این یکی از دلایل افزایش کاربرد دایکست آلومینیوم در صنایع مختلف است.

2. آماده سازی مواد اولیه و ذوب آلومینیوم

در دومین مرحله از فرایند دایکست آلومینیوم باید مواد اولیه باکیفیت آماده شود. انتخاب آلیاژهای آلومینیوم در دایکست را میتوان نقطه عطف تولید قطعات ریختهگری تحت فشار نامید. آلیاژهای مختلف تعیینکننده مقاومت در برابر پرشدگی قالب، خواص مکانیکی بعد از انجماد، انقباض در زمان انجماد و واکنش به عملیات حرارتی هستند. بهعنوانمثال آلیاژهای آلومینیوم – سیلیکون درجه سیالیت بالایی داشته و به دلیل خواص مکانیکی مناسب و انقباض کنترلشده به میزان زیادی در فرایند دایکست استفاده میشوند.

برای انتخاب آلیاژ مناسب برای این فرایند باید فاکتورهایی مانند نیاز به ماشینکاری بعدی، پوششدهی یا آبکاری و نیازهای عملکردی مانند هدایت الکتریکی، مقاومت به سایش درنظر گرفته شود.

3. تولید دایکست آلومینیوم

در سومین مرحله از فرایند دایکست آلومینیوم باید نسبت به مرحلهبندی و کنترل کیفی در خط تولید توجه ویژهای داشت. برنامهریزی تولید باید بر اساس تعداد موردنیاز و چرخه قالب انجام شده و بعد از آن ماده خام آماده شوند. ذوب فلز تحت فشار کنترلشده انجام شده و برای اصلاح ترکیب شیمیایی عناصری به فلز افزوده میشوند. فرایندهای پالایش و فیلتراسیون مذاب برای کاهش ناخالصیها و گازهای حلشده ضروری هستند. به دلیل اهمیت کاربرد دایکست آلومینیوم، عملیات تزریق فلز مذاب با روشهای دایکست با فشار بالا و دایکست با فشار پایین انجام میشود.

در روش اول یعنی دایکست با فشار بالا فلز مذاب به درون قالب تزریق شده و سرعت پرشدن نقش مهمی در جلوگیری از تخلخل و افزایش تراکم دارد. بعد از فرایند انجماد سریع در فرایند دایکست آلومینیوم، قطعات قالب باز و جدا میشوند. قطعات آلومینیوم دایکست شده از نظر ابعاد، سطح و ویژگیهای متالورژیکی بررسی میشوند. در این فرایند بسیار مهم توجه به فاکتورهای مهمی مانند کنترل دما، سرعت تزریق، زمان بستهبودن قالب و نگهداری آن بسیار مهم هستند.

4. فرایند ماشین کاری و اصلاح قطعات آلومینیوم

همانطور که گفته شد یکی از مزایای فرایند دایکست آلومینیوم این است که به دلیل دقت بالای مراحل قبلی معمولاً نیاز به ماشینکاری کمتر است؛ ولی با این وجود در برخی موارد انجام ماشینکاری موضعی، اصلاح ابعادی، پرداخت جزئی سطح و سوراخکاری لازم است. عملیات حرارتی تحت کنترل موجب بهبود خواص مکانیکی شده و تنشهای داخلی را کاهش میدهد. علاوه بر این، از پوششهای مختلف مانند آنودایز آلومینیوم یا پوششهای پودری هم استفاده میشود که نقش مهمی در افزایش مقاومت به خوردگی و زیبایی سطحی آلومینیوم دارند.

فرایند دایکست آلومینیوم؛ نکات مهم برای طراحی قالب

برای اینکه در فرایند دایکست آلومینیوم قطعات با بهترین کیفیت تولید شوند باید نکات مهمی برای طراحی قطعه رعایت شود که عبارتاند از:

- طراحی دیوارهها با ضخامت یکنواخت برای جلوگیری از ایجاد هرگونه نقص در زمان ریختهگری و خنکسازی

- استفاده از زوایای گرد در طراحی قالب برای جریان یافتن راحتتر ماده مذاب در قالب و جلوگیری از ترکخوردگی

- درنظرگرفتن انقباضهای آلومینیوم در فرایند خنکسازی در پروسه طراحی قالب

- قراردادن دریچههایی برای تخلیه گازها و هوا برای جلوگیری از ایجاد تخلخل

همچنین طراحی قالب باید بهصورتی باشد که عملیات جداسازی آن از قطعه راحت انجام شود.

کاربرد دایکست آلومینیوم

فرایند دایکست آلومینیوم، یکی از فرایندهای ضروری است که قطعات ضروری و استراتژیک بسیاری از صنایع را تأمین میکند. در چند دهه اخیر کاربرد دایکست آلومینیوم گسترش یافته و میتوان گفت در اغلب صنایع نیازمند به قطعات سبک با دقت بالا و تولید انبوه از این قطعات استفاده میشود. صنعت خودروسازی را میتوان بزرگترین کاربر و مصرفکننده قطعات دایکست آلومینیوم معرفی کرد که قطعات مختلف مانند محفظههای ترمز، پوسته گیربکس، پوسته موتور و قطعات تعلیق در فرایند دایکست تولید میشوند.

دلیل استفاده از آلومینیوم دایکست شده در صنعت خودروسازی بهینهسازی مصرف سوخت و کاهش وزن خودرو است. علاوه بر این در صنایع نظامی، تولید لوازم خانگی و بخش انرژی مانند قطعات شبکه یا هوزینگهای توربینهای بادی کوچک از این نوع آلومینیوم استفاده میشود. همچنین قطعات دایکست، از موارد استفاده از آلومینیوم در تجهیزات پزشکی هستند.

فرایند دایکست آلومینیوم؛ آلیاژهای آلومینیوم در دایکست

در فرایند دایکست بر اساس نوع کاربرد دایکست آلومینیوم در صنایع مختلف از آلیاژهای مختلف استفاده میشود. دایکست آلومینیوم فرایندی ضروری و موردنیاز است که قطعات مهم بسیاری از صنایع را تولید میکند. بر اساس نوع قطعه، صنعت و کاربری از انواع آلیاژ آلومینیوم استفاده میشود. محبوبترین گروه آلیاژهای آلومینیوم در دایکست گروه مربوط به سری 3XXX و بعد از آن 4XXX است. البته برای تولید برخی قطعات نیز از آلیاژهای سری 2XXX و 5XXX استفاده میشود. رایجترین آلیاژهای فرایند دایکست آلومینیوم عبارتاند از:

- A360

- A380

- B390

- 383

- CC401

بیشتر بخوانید: معرفی خواص و کاربرد آلومینیوم آلیاژ ۵۰۵۲

کنترل کیفیت آلیاژها

شاخصهای فرایندی مانند نرخ سردشدن، عملیات حرارتی، فشار تزریق و ترکیب آلیاژهای آلومینیوم در دایکست خواص مکانیکی نهایی قطعه تولیدشده را مشخص میکنند. برای اطمینان از خواص نهایی موردنظر باید آزمایشهای تضمین کیفیت مانند کشش، سختی، خمش، آنالیزهای شیمیایی و بررسی میکروسکوپی ریزساختارها انجام شود. علاوه بر این، کنترل مواردی مانند تخلخل گازی، و تخلخل ناشی از ورود سرباره از طریق فیلتراسیون الزامی هستند.

مقایسه دایکست آلومینیوم با اکستروژه آلومینیوم

در تولید پروفیل آلومینیوم با دو فرایند دایکست آلومینیوم و اکستروژن آلومینیوم مواجه میشویم که هرکدام از آنها ویژگیهای خود را دارند. در ادامه این دو فرایند را بررسی میکنیم.

| وی | دایکست | اکستروژن |

| روش فرایند | تزریق آلومینیوم مذاب در قالب | خروجی گرفتن یک برش آلومینیوم بهشکل نوار یا پروفیل |

| فشار | انجام فرایند تحت فشار بالا | نیازمند فشار کمتر از فرایند دایکست |

| سرعت تولید | روش تولید انبوه قطعات | تولید پروفیلهای طولانی با قسمتهای متقارن |

| پوششدهی | مشکل به دلیل احتمال ناهمواری سطح | راحتتر از دایکست آلومینیوم |

علاوه بر این، قطعات تولیدشده حاصل از فرایند اکستروژن آلومینیوم تنوع ابعادی بیشتری دارند.

مزایا و چالش های دایکست آلومینیوم

در فرایند دایکست آلومینیوم قطعات موردنیاز صنایع محتلف با بهترین کیفیت تولید میشود. به دلیل اهمیت بالای کاربرد دایکست آلومینیوم در صنایع مختلف تمام مراحل آن از طراحی قالب تا کنترل کیفی با دقت بالایی انجام میشود. البته باید درنظر داشت که این روش نیز با داشتن مزایا، محدودیتها و چالشهایی نیز دارد. در ادامه این موارد را بررسی میکنیم.

1. مزایای دایکست آلومینیوم

در فرایند دایکست قطعات با جزئیات دقیق ساخته شده و تکرارپذیری آن بالا است. علاوه بر این، سطح قطعات معمولاً صاف بوده و نیاز به ماشینکاری هم کمتر است. از نظر اقتصادی به دلیل تولید انبوه قطعات، این روش کاملاً اقتصادی و مقرونبهصرفه است. علاوه بر این، آلومینیوم در مقایسه با فلزات دیگر مانند چدن و فولاد وزن کمنتری داشته و هدایت الکتریکی مطلوبتری دارد.

2. چالش های دایکست آلومینیوم

باوجود مزایای فرایند دایکست آلومینیوم باید گفت که هزینه اولیه ساخت قالب فولادی و تعمیر و نگهداری آنها بالا است. به همین دلیل کاربرد دایکست آلومینیوم برای سفارشهای کم و تولیدات کوچک مقرونبهصرفه نیست. علاوه بر این ممکن است برخی آلیاژهای آلومینیوم در دایکست نسبت به ضربه حساس بوده و به طراحی مناسب و عملیات حرارتی نیاز داشته باشند.

جمعبندی

فرایند دایکست آلومینیوم، عملیاتی است که از طریق آن قطعات فلزی موردنیاز برای صنایع مختلف با دقت بالایی تولید میشود. در این فرایند آلومینیوم مذاب تحت فشار بالا به درون قالب فولادی مخصوص تزریق شده و تحت فرایند خنکسازی قرار میگیرد. بعد از سردشدن قالبها از یکدیگر جدا شده و درصورت نیاز به ماشینکاری عملیات بر روی آن انجام میشود. قطعات تولیدشده در این فرایند در صنایع مختلف استفاده میشوند و صنعت خودروسازی، الکترونیک، هوافضا، و… از موارد کاربرد دایکست آلومینیوم هستند.

آلیاژهای آلومینیوم در دایکست شامل آلیاژهای A380، B390، B390 و… هستند. گروه صنعتی نوردپارس تولیدکننده انواع ورق آلومینیوم، گرده آلومینیوم، فرایندهای نوردکاری و… است و محصولاتی با برترین کیفیت و قیمتهای رقابتی و مناسب عرضه میکند. کیفیت بالای محصولات و حضور متخصصان در تمام مراحل تولید و عرضه موجب شده است تا شرکت نورد پارس علاوه بر بازارهای داخلی در بازارهای جهانی هم ارزش و اعتبار بالایی داشته باشد. برای خرید انواع ورق آلومینیوم، گرده آلومینیوم و… میتوانید از بخش تماس با ما اقدام کنید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۴/۰۷/۱۴