انواع روش های آنیل کردن

آیا با روش های آنیل کردن آشنایی دارید؟ آنیل کردن فرایندی است که با استفاده از گرما سختی مواد را کاهش داده و انعطافپذیری و استحکام فولادها، چدن و آلیاژهای مختلف را افزایش میدهد. در این فرایند، اجسام باید در دمایی بالاتر از دمای تبلور مجدد خود گرم شود. این گرمایش باعث تشکیل دانههای جدید و بازآرایی دانههای موجود میشود. بازآرایی و تشکیل دانهها، تنشهای داخلی فلز را کاهش داده و جریان ساختار کریستالی آن را بهبود میبخشد که برای بسیاری از صنایع و کاربردها مناسب است.

به دلیل تنوع زیاد انواع فولادها و آلیاژهای فلزی، روش های آنیل کردن تخصصی متعددی وجود دارند. در این مقاله از سایت نورد پارس قصد داریم تا انواع روش های آنیلینگ را معرفی کرده و کاربردهای آنیل کردن در صنایع مختلف را بررسی کنیم. گذشته از آن با فرایند عملیات حرارتی آنیل کردن، مزایا، معایب و کاربردهای آن به طور کامل آشنا خواهیم شد.

آنیل کردن چیست؟

آنیل کردن نوعی فرایند عملیات حرارتی است که عمدتاً برای افزایش انعطافپذیری و کاهش سختی مواد به کار میرود. کاهش اعوجاجها در ساختار کریستالی ماده آنیل شده، باعث تغییر در سختی و انعطافپذیری آن میشود. روش های آنیل کردن معمولاً پس از سختکاری یا کار سرد بر روی مواد انجام میشود تا از شکست آن جلوگیری کرده یا ماده را برای فرایندهای بعدی آمادهتر کند.

انواع روش های آنیلینگ، ریزساختار ماده را تغییر میدهد تا ویژگیهای مکانیکی یا الکتریکی آن را بهبود ببخشد. فرایند آنیل و نورد کاری به طور گسترده در انواع فولاد برای کاهش سختی، افزایش انعطافپذیری و رفع تنشهای داخلی استفاده میشود.

اهمیت آنیل کردن چیست؟

یکی از مهمترین مزایای روش های آنیل کردن، بهبود ویژگیهای مکانیکی ماده مانند افزایش انعطافپذیری، شکلپذیری و استحکام است. اگر این فرایند بهدرستی انجام شود، میتواند توانایی ماده را در تحمل تنشهای ناشی از خمشدن یا پیچش بدون شکست افزایش دهد. این ویژگی برای کاربردهایی که قطعات باید بدون خطر شکست یا تغییر شکل مکرراً جابهجا شوند، بسیار مناسب است. علاوه بر این، اجرای روش های آنیل کردن میتواند رسانایی مغناطیسی و الکتریکی ماده را بهبود بخشد و آن را برای استفاده در قطعات مغناطیسی یا الکترونیکی ایدهآل سازد.

چه زمانی به اجرای انواع روش های آنیل کردن نیاز است؟

پس از گذشت مدت زمانی از انجام کار سرد بر روی فلزات، مواد انعطافپذیری خود را ازدستداده و استحکام آنها افزایش مییابد؛ در این هنگام است که آنیل کردن لازم میشود. ازآنجاکه انواع روش های آنیلینگ به بازگرداندن ویژگیهای اولیه فلز کمک میکند، در فرایندهای شکلدهی مداوم فلز، این فرایند اهمیت ویژهای پیدا میکند. هدف اصلی انواع روش های آنیل کردن، کاهش سختی فلزات است.. به بیان بهتر کاربردهای آنیلینگ به شرح زیر هستند:

1. زمانی که فلز بیش از حد سخت شده باشد

گاهی اوقات فلزات در عملیاتی مانند خمکردن، شکلدهی سرد یا کشش بیش از حد سخت و شکننده میشوند. در این شرایط انواع روشهای آنیلینگ به فلز کمک میکند تا دوباره نرم و انعطافپذیر شود. انواع روش های آنیل کردن این امکان را فراهم میکند تا بتوانید بدون وجود خطر ترکخوردگی دوباره روی فلز کار کنید.

2. برای کاهش سختی در جوشکاری

قابلیت جوشکاری به توانایی یک ماده برای اتصال با استفاده از گرما و فشار اشاره دارد. آنیل کردن با کاهش تنشهای باقیمانده در فلز، قابلیت جوشکاری را افزایش میدهد. این فرایند احتمال ترکخوردگی یا تاب برداشتن فلز را در حین جوشکاری کاهش میدهد.

3. بهبود رسانایی الکتریکی

رسانایی الکتریکی معیاری برای توانایی یک ماده در انتقال گرما یا انرژی است. آنیل کردن با کاهش عیوب کریستالی میتواند رسانایی گرمایی و الکتریکی فلز را افزایش دهد و آن را برای انتقال مؤثرتر گرما یا انرژی مناسبتر سازد.

4. حذف تنش های باقی مانده

یکی دیگر از مزایای مهم انواع روش های آنیلینگ، کاهش تنشهای داخلی مواد است که در اثر فرآیندهای تولیدی مانند جوشکاری یا ماشینکاری ایجاد شدهاند. حذف این تنشها از قطعات میتواند از شکست ناشی از خستگی فلز یا ترک جلوگیری کند. انواع روش های آنیل کردن همچنین به بازگرداندن دقت سطوح ماشینکاریشده برای عملیاتهای بعدی کمک میکند.

عملکرد کوره آنیل کردن

در انواع روش های آنیلینگ استاندارد، سه مرحله اصلی وجود دارد: بازیابی، تبلور مجدد و رشد دانه. این مراحل به شرح زیر هستند:

1. مرحله بازیابی

بازیابی مرحلهای است که انرژی ذاتی، انبساط حرارتی و رسانایی الکتریکی فلزات را بازمیگرداند. در این مرحله فلز نرمتر میشود و ناهمواریها یا نواقص ساختاری فلز به نقاط بدون تنش مانند دیوارههای سلولهای موجود منتقل میشوند. این سلولهای بدون تنش، فرایند سردشدن را در مرحله تبلور مجدد تسریع میکنند.

2. مرحله تبلور مجدد

تبلور مجدد فرایندی برای بازسازی ساختار کریستالی است. برای گرفتن نتیجه بهتر از فرایند آنیل کردن، قطعه باید تا دمایی بالاتر از دمای تبلور مجدد گرم شود. در این مرحله، دانههای جدید و بدون تنش جایگزین دانههای تغییر شکلیافته میشوند. این فرایند ادامه مییابد تا همه دانههای اولیه جایگزین شوند؛ بهعنوانمثال، فولاد کمکربن در دمای حدود 900 درجه سانتیگراد (1650 درجه فارنهایت) تبلور مجدد پیدا میکند.

با این حال، همیشه لازم نیست فلز تا محدوده دمای مشخصی گرم شود. محصولات فولادی با کربن کم که نیاز به کار سرد مکرر دارند، میتوانند با آنیل کردن در دمای 500 تا 650 درجه سانتیگراد نرمتر شوند.

3. مرحله رشد دانه

رشد دانه زمانی رخ میدهد که آنیل کردن پس از تکمیل تبلور مجدد ادامه یابد. در این مرحله، ریزساختار فلز زبرتر شده و مقداری از استحکام قطعه کاهش پیدا میکند. برای بازیابی استحکام، معمولاً فرایند سختکاری با کوئنچینگ و تمپرینگ به کار گرفته میشود.

مطالعه مقاله “سیر تا پیاز انواع کوره آنیلینگ” به درک بهتر این بخش کمک میکند.

انواع روش های آنیل کردن

آنیل کردن به روشهای مختلفی انجام میشود که هر کدام از این روشها فرایندهای مخصوص به خود را دارند. رایجترین انواع روش های آنیلینگ که در صنعت انجام میشوند به شرح زیر هستند:

1. روش های آنیل کردن؛ آنیل کردن کامل

آنیل کردن کامل برای نرم کردن فولاد، ایجاد شرایط مناسب برای دومین انعطافپذیری و دستیابی به ریزساختاری پایدار و یکنواخت استفاده میشود. این فرایند شامل مراحل زیر است:

- گرمکردن فولاد 30 تا 50 درجه سانتیگراد بالاتر از دمای بحرانی بالایی برای فولادهای هیپوائوتکتوئید یا بالاتر از دمای بحرانی پایینی برای فولادهای هیپراوتکتوئید.

- نگهداشتن فولاد در این دما برای مدتی (که به آن “غوطهوری” گفته میشود) برای تغییر در ترکیببندی.

- خنککردن تدریجی فلز که سرعت خنکشدن بسته به ترکیب فولاد بین 30 تا 200 درجه سانتیگراد در ساعت متغیر است.

2. روش های آنیل کردن؛ آنیل کردن فرآیندی

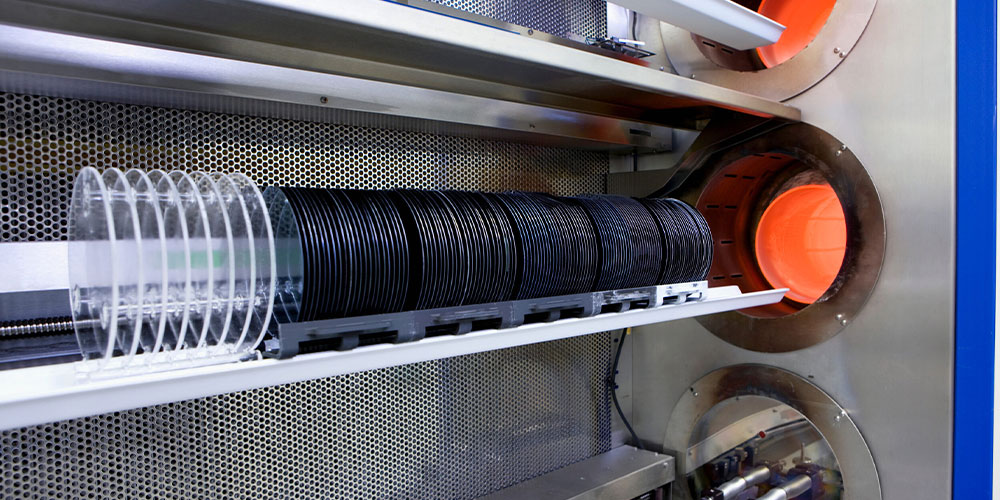

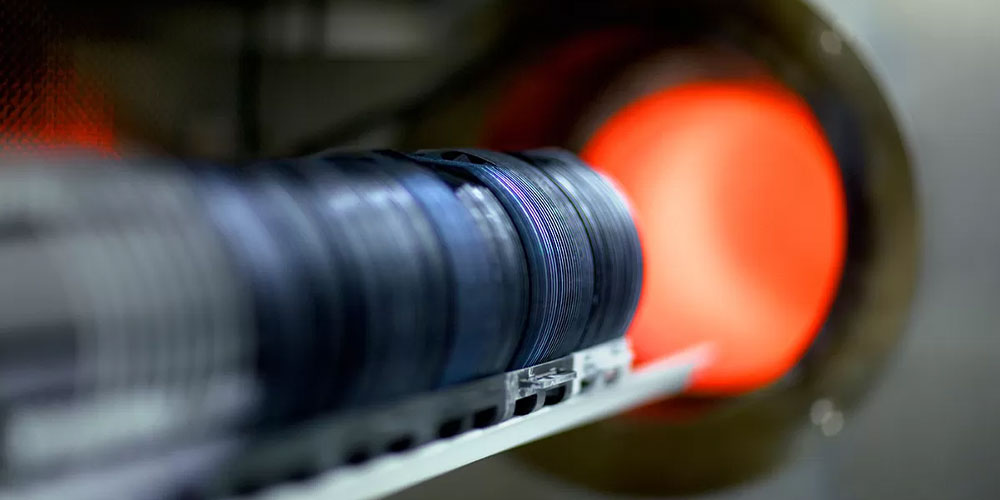

در این مورد از انواع روش های آنیل کردن، فلز به دمایی کمتر از دمای بحرانی یا نزدیک به آن گرم شده، برای مدتی در این دما نگه داشته و سپس بهآرامی سرد میشود. دمای آنیل کردن فرایندی برای فولاد بین 260 تا 760 درجه سانتیگراد است. در این فرایند هیچ تغییری در فاز کریستالی رخ نمیدهد. این روش معمولاً برای ورقها، سیمها و فولادهای کار سرد استفاده میشود.

3. آنیل کردن کاهش تنش

در این مورد از انواع روش های آنیلینگ، فلز به دمای پایینتر و تا حدود 650 درجه سانتیگراد گرم شده و برای مدتی در کوره نگه داشته میشود تا تنشهای داخلی آن حذف شود. سپس بهآرامی خنک میشود. این فرایند معمولاً برای قطعات ریختهگری بزرگ یا سازههای جوش داده شده به کار میرود. هدف اصلی این فرایند، حذف تنشهای ناشی از موارد زیر است:

- تغییر شکل پلاستیک

- خنکشدن غیریکنواخت

- تغییر فاز

4. روش های آنیل کردن؛ آنیل کردن کروی

آنیل کردن کروی فرایندی از بین انواع روش های آنیل کردن است که برای افزایش قابلیت ماشینکاری فولادهای کربن بالا و آلیاژی استفاده میشود. در این فرایند، فولاد به دمایی زیر دمای A1 (دمای واکنش اوتکتوئید) گرم میشود، برای مدتی در آن دما نگه داشته میشود و سپس بهآرامی خنک میشود. مدتزمان نگهداری در این دما معمولاً بین ۱۵ تا ۲۵ ساعت است. این فرایند عمدتاً برای فولادهای اوتکتوئید و هیپراوتکتوئید، از جمله فولاد ابزار کربنی، فولاد ابزار آلیاژی، فولاد بلبرینگ و غیره به کار میرود. این روش ساختار داخلی فولاد را بهبود میبخشد و به دو روش انجام میشود:

- ماده تا دمای بحرانی پایین (حدود ۷۰۰ درجه سانتیگراد) گرم میشود، برای چندین ساعت در این دما نگه داشته میشود و سپس خنک میگردد.

- گرم و سردکردن متناوب ماده بین دماهای کمی بالاتر و پایینتر از دمای بحرانی پایین

آنیل کردن کروی عمدتاً برای افزایش قابلیت ماشینکاری فولاد استفاده میشود. این فرایند ماده را برای کوئنچینگ آماده میکند، سختی را کاهش میدهد و ساختار یکنواختی ایجاد میکند. در این فرایند، سمنتیت به شکل کروی تبدیل میشود.

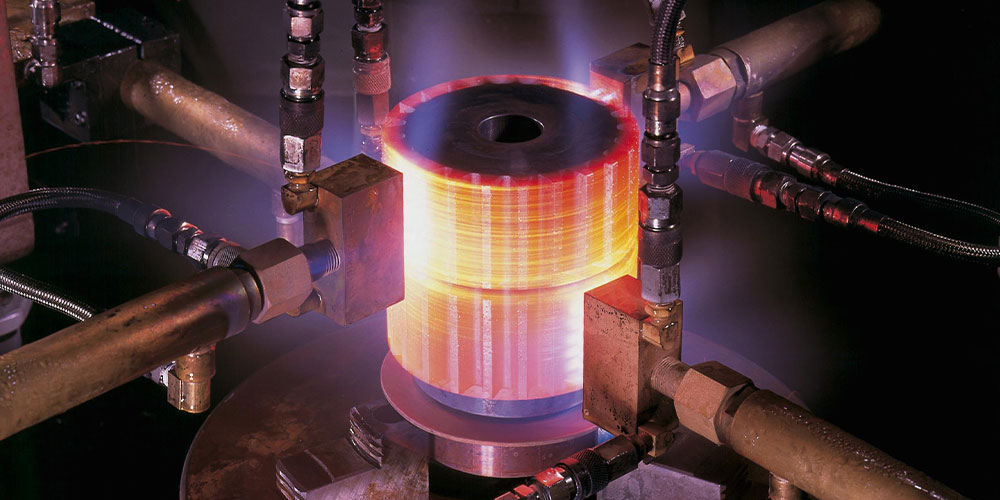

5. آنیل کردن ایزوترمال

در فرایند آنیل کردن ایزوترمال، فولاد به دمایی بالاتر از دمای بحرانی بالا گرم میشود. فولاد در این دما ساختار آستنیتی به خود میگیرد. سپس بهسرعت تا دمایی بین ۶۰۰ تا ۷۰۰ درجه سانتیگراد، یعنی پایینتر از دمای بحرانی پایین، خنک میشود. برای این خنکسازی از تکنیکهای خنکسازی سریع استفاده میشود. این دما برای مدت مشخصی حفظ میشود تا ساختار همگنی در ماده ایجاد شود. این روش از انواع روش های آنیل کردن معمولاً برای فولادهای کربن پایین و آلیاژی به کار میرود تا قابلیت ماشینکاری آنها افزایش یابد.

6. روش های آنیل کردن؛ آنیل کردن نفوذی

این فرایند از انواع روش های آنیلینگ به دلیل نفوذ آهن و کاربیدها به یکدیگر به این نام شناخته میشود. در این روش، فولاد تا دمایی بالاتر از دمای بحرانی بالا، یعنی بین ۱۰۰۰ تا ۱۲۰۰ درجه سانتیگراد گرم میشود. گرما در این دما برای مدت ۱۰ تا ۱۵ ساعت حفظ میشود. پس از آنیل کردن نفوذی، ساختار ماده با آنیل کردن کامل یا نرمالیزه تصفیه میشود.

این روش برای حذف جداشدگیهای دندریتی و منطقهای در فرایند انجماد و همچنین برای یکنواخت کردن ترکیب و سازماندهی فولادهای آلیاژی بزرگ و شمشهای باکیفیت بالا استفاده میشود.

7. انواع روش های آنیلینگ؛ آنیل کردن ناقص

در این فرایند از انواع روش های آنیل کردن، فولاد تا نزدیکی دمای بحرانی بالا گرم میشود. پس از عایقکاری حرارتی، با خنکسازی آهسته سختی فولاد کاهش مییابد و تنشهای داخلی از بین میرود. این فرایند عمدتاً برای دستیابی به بافت پرلیت کروی در فولادهای هیپراوتکتوئید استفاده میشود تا قابلیت ماشینکاری افزایش یابد.

روش های آنیل کردن؛ مزایای آنیل کردن

انواع روش های آنیلینگ مزایای متعددی دارند که بهکاربردن آنها به گرفتن نتیجه بهتر در انواع فرایندهای صنعتی کمک میکند. برخی از رایجترین این مزایا به شرح زیر هستند:

- فلز نرمتر میشود.

- تنشهای حرارتی ناشی از تفاوت دما کاهش مییابد.

- قابلیت ماشینکاری فولاد افزایش مییابد.

- فلز انعطافپذیرتر میشود.

- مقاومت کششی فلز بهبود مییابد.

- یکنواختی ساختار فلز افزایش مییابد.

- اندازه ذرات فولاد ریزتر میشود.

- فولاد برای عملیات حرارتی بیشتر آماده میشود.

- ساختار خاصی در زیرساخت فولاد ایجاد میشود.

معایب آنیل کردن

انواع روش های آنیلینگ باوجود مزایای متعددی که دارند معایبی نیز دارند که لازم است از آنها اطلاع داشته باشید. برخی از مهمترین معایب روش های آنیل کردن به شرح زیر هستند:

- نیاز به کنترل دقیق دما در طول چرخههای گرم و سرد دارد تا یکنواختی حفظ شود.

- در صورت انجام نادرست، شوک حرارتی ممکن است باعث ترکخوردگی شود.

- برخی مواد ممکن است به چندین چرخه آنیل کردن نیاز داشته باشند که زمان و هزینه را افزایش میدهد.

- آنیل کردن ممکن است برای همه مواد مؤثر نباشد.

- آنیل کردن ممکن است باعث ایجاد نقصهایی در ماده شود.

- خواص ماده ممکن است در اثر آنیل کردن تغییر کند.

کاربردهای آنیل کردن

کاربردهای فلزات آنیل شده به این صورت است:

- مواد سختشده در فرایند کار: مانند ورقهای فلزی که تحتفشار یا کشش قرار گرفتهاند و نیاز به بازگرداندن انعطافپذیری دارند.

- سیمهای فلزی: وقتی سیم از اندازه بزرگتر به کوچکتر کشیده میشود، ممکن است برای رفع سختی و بازگرداندن انعطافپذیری آنیل شود.

- قطعات ماشینکاری شده: اگر ماشینکاری باعث تولید گرمای زیاد یا تغییر شکل ماده شود، برای رفع تنش و بازگرداندن ویژگیهای فلز، آنیل کردن ضروری است.

- قطعات جوشخورده: در مناطق جوشخورده که به دماهای بالا رسیدهاند، تنشهای داخلی ایجاد میشود. آنیل کردن کمک میکند این تنشها برطرف شده و خواص یکنواخت فلز بازسازی شود.

جمعبندی

در این مقاله تلاش کردیم تا شما با انواع روش های آنیلینگ که به بهبود فرایندهای مختلف در صنعت کار با فلزات کمک میکند آشنا کنیم. بدیهی است که روش های آنیل کردن که با تکنیکهای مختلفی انجام میشوند نیاز به دانش تخصصی دارند تا به گرفتن نتیجه مطلوب منجر شود. شرکت نورد پارس با بیش از چهار دهه تجربه در صنعت نورد آلومینیوم و گردههای آلومینیومی و با بهرهگیری از فناوریهای نوین توانسته محصولاتی باکیفیت بالا و مطابق با استانداردهای جهانی تولید کند. همکاران ما در مجموعه نورد پارس بااطلاع کامل از کاربردهای آنیل کردن انواع روشهای آن را اجرا کرده و محصولات مورد نیازتان را در دسترس شما قرار میدهند. برای دریافت اطلاعات بیشتر و مشاوره با همکاران ما در مجموعه در تماس باشید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۳/۱۰/۱۱