هر آنچه درباره نورد کاری فلزات باید بدانید!

نوردکاری فلزات، یکی از مهمترین فرایندها در زمینه تولید فلزات است. اکثر محصولات فلزی در مرحله تولید، فرایند نورد کاری را پشت سر میگذارند. شما میتوانید از انواع فرایند نورد کاری استفاده کنید. نورد کاری بهصورت نورد گرم و سرد صورت میگیرد. نحوه اجرای فرایند نورد فلزات یک فرایند پیچیده است که باید زیر نظر افراد متخصص انجام شود.

شما میتوانید محصولات مختلفی مانند میلگرد را با نوردکاری سرد و گرم تولید کنید. تولید با هرکدام از روشهای نورد کاری مزایا و معایب مختلفی دارد. برای آشنایی بیشتر با فرایند نورد کاری فلزات تا انتهای این مقاله از طلوع نورد پارس با ما همراه باشید.

نورد کاری فلزات چیست؟

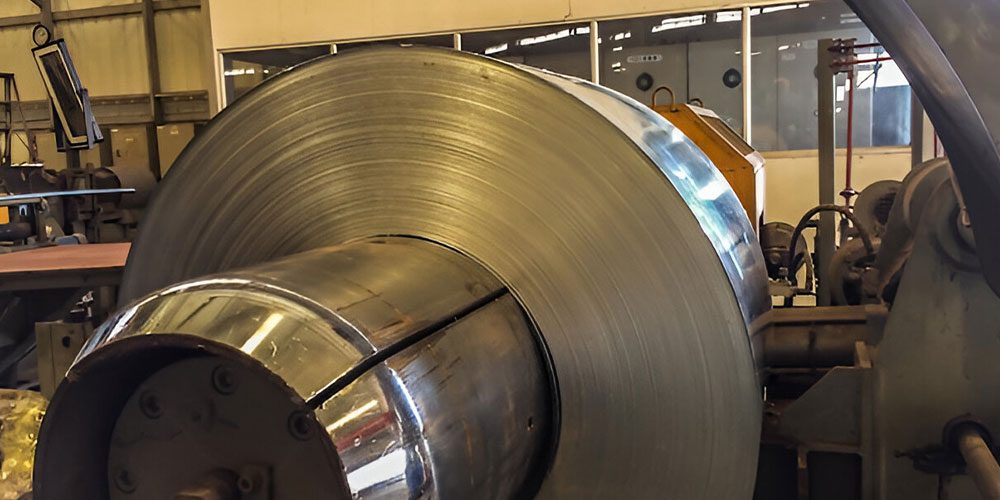

فرایند نورد کاری برای تولید انواع ورقهای فلزی کاربرد بسیاری دارد. در دستگاههای نورد اصولا برای تبدیل محصولات وابسته مانند صفحه، ورق، تسمه، کویل، بیلت، میله و میلگرد از بلوم و اسلب استفاده میشود. از این موارد در عملیاتهای مختلفی استفاده میشود. در نورد کاری فلزات از بلوم معمولا برای تولید تیرآهنهای I شکل، H شکل، ناودانی و سپریها استفاده میشود.

از مقاطع و میلههایی که با نوردسازی تولید میشوند با اشکال و مقاطع عرضی مختلف، در صنایع مختلفی مانند ماشینسازی و ساختمانسازی استفاده میشود. در نحوه اجرای فرایند نورد فلزات برای ریلها از نورد بلوم استفاده میشود. درک و شناخت انواع فرایند نوردکاری امروزه از اهمیت بسیار بالایی برخوردار است؛ زیرا این فرایند میتواند در بخشهای مختلف صنعت بسیار پرکاربرد باشد. انواع فرایندهای آلیاژ در نورد کاری بهصورت زیر است:

- نورد شکل دهی

- نورد خم کاری

- نورد مقطعی

- نورد حلقهای

- آلیاژهای کنترل شده

- و…

نحوه اجرای فرایند نورد فلزات

آشنایی با نحوه اجرای نورد کاری فلزات، میتواند بسیار مفید باشد. در انواع فرایند نورد کاری، مواد موردنیاز در بین دو غلتک که بهطور مداوم در حال چرخش هستند، قرار میگیرند. موادی که در بین غلتکها قرار میگیرند، تحت اثر نیروهای فشاری، تغییر شکل پلاستیکی پیدا میکنند. فشارهای وارد شده در این مرحله از نورد کاری فلزات، باعث میشود تا ضخامت فلز کاهش پیدا کند و هچنین بر روی ساختار دانههای آن نیز تاثیر میگذارد. با آشنایی کامل با نجوه اجرای نورد فلزات، میتوانید ظرفیتهای تولید ورقهای آلومینیومی را افزایش دهید.

به مقدار ضخامتی که در طول فرایند نورد کاری کاهش پیدا کرده است “کشیدگی” میگویند. علاوهبر اینکه ضخامت ورقهای فلزی کاهش پیدا میکند، به دلیل اینکه غلطکها در جهت مخالف یکدیگر میچرخند، مواد به سمت جلو هدایت میشوند. باید توجه داشته باشید که اصکاک بین قطعهها و غلتکها در حین فرایند نورد کاری فلزات را کنترل کنید؛ زیرا اصطکاک بیش از حد در این فرایند میتواند بسیار مضر باشد. در انواع فرایند نوردکاری میتوانید برای کاهش اصطکاک از روانکنندهها استفاده کنید.

با عملیات نورد مسطح میتوانید ضخامت قطعات را کاهش دهید. در این نوع فرایند نورد کاری فلزات، شکل هندسی قطعه موردنظر کاهش مییابد؛ ولی حجم آن دچار تغییر نمیشود. بعضی مواقع در این فرایند نیرو بر روی قطعه اعمال میشود. این نیرو ممکن است در بخشهای جلویی یا پشتی قطعه باشد، همچنین میتواند در هر دوطرف نیز اعمال شود. از این تکنیک معمولا برای رول کردن مواد سخت، میتوان استفاده کرد.

اجزای مختلف دستگاه نورد

آشنایی با اجزای مختلف دستگاههای نورد به شما کمک میکند تا با نحوه اجرای فرایند نورد فلزات راحتتر آشنا شوید و آسانتر ورق آلومینیوم را تولید کنید. دستگاههای مختلف که برای نورد کاری فلزات کاربرد دارند شامل اجزای مختلفی مانند قفسه، غلتکها، یاتاقانها، محفظه محافظت از یاتاقان، نیرو محرکه حرکت غلتک و تجهیزات مکانیکی و الکتریکی هستند. بخش اصلی این دستگاهها را دو غلتک استوانهای تشکیل میدهد که در جهت مخالف یکدیگر حرکت میکنند و نیرو مورد نیاز را به محصولات وارد میکنند. این غلتکها در انواع فرایند نورد کاری کاربرد دارند.

غلتکها در محفظههایی به نام قفسه قرار میگیرند و به انواع مختلفی مانند قفسههای دو غلتکی، سه غلتکی اقماری و… نیز تقسیم میشوند. در قفسههایی که دو غلتکی هستند چرخش دوطرفه بر روی رولها صورت میگیرد و ضخامت آنها را کاهش میدهد. قفسههایی که سه غلتکی هستند رولهای بالایی و پایینی در یک جهت حرکت میکنند و رول میانی برخلاف جهت دو غلتک دیگر حرکت میکند. درصورتی که از این نمونه غلتکها استفاده میکنید، نیازی به حرکتهای رفت و برگشتی ندارید.

انواع فرایند نورد کاری

نورد کاری فلزات میتواند به روشهای مختلفی صورت بگیرد. مهمترین روشها در نحوه اجرای فرایند نورد فلزات، نورد گرم و سرد است. هرکدام از این موارد مزایا و معایب مختلفی دارد. معمولا نورد سرد از کیفیت بالاتری برخوردار است و در برخی موارد پس از نورد گرم، نورد سرد صورت میگیرد تا برخی مشکلات محصول از طریق آن، برطرف شود. در ادامه این مقاله، دو نمونه از انواع فرایند نورد کاری را بیشتر بررسی میکنیم.

1. نورد گرم

فرایند نورد کاری فلزات به روش نورد گرم در دماهای بالاتر از دمای تبلور مجدد ماده صورت میگیرد. در این روش برای حفظ ریزساختار معادلهای و پیشگیری از سخت شدن، بعد از اینکه شکل دانهها تغییر میکند، پردازش دوباره تبلور صورت میگیرد. در این نمونه، مواد اولیه شامل قطعات بزرگ فلزی و محصولات ریخته گری نیمه تمام میشود.

در نحوه اجرای فرایند نورد فلزات با نورد گرم باید درجه حرارت را کنترل کرد تا مطمئن شویم دمان آن در دمای تبلور مجدد باقی میماند. برای اینکه ضریب ایمنی در این کار حفظ شود، دمای نهایی باید بیشتر از دمای تبلور مجدد باشد. درصورتی که دما به کمتر از این مقدار کاهش یابد باید پیش از نورد گرمتر دوباره گرم شود.

از مزایای نورد گرم نسبت به نورد سرد میتوان به این مورد اشاره کرد که در برابر کربن مقاومت بسیار بالاتری دارد و باتوجهبه همین موضوع استفاده از آن در آهنگری سختتر است. هزینه فلزاتی که با نورد گرم آماده میشوند نیز کمتر است. برخی از مهمترین کاربردهای نورد گرم در آنیل و نورد کاری فلزات بهصورت زیر است:

- ساختمانهای فلزی

- تجهیزات کشاورزی

- ریلهای محافظ در بزرگراهها

- اجزای مختلف واگنهای ریلی

- آبگرمکن

- لوله

- پوستههای کمپرسور

- تجهیزات خودرو مانند چرخ، رینگ و صفحه کلاچ

2. نوردکاری فلزات؛ نورد سرد

یکی دیگر از انواع فرایند نوردکاری، نورد سرد است. نورد کاری فلزات به روش نورد سرد به گونهای است که فلز مدنظر در دماهای کمتر از دمای تبلور مجدد از میان غلتکها عبور میکند. در این فرایند فلز به مرور فشرده و فشردهتر میشود و قدرت تسلیم و سختی آن افزایش پیدا میکند. هدف اصلی از نورد سرد این است که نوارهای فلزی نازکتر با دقت ابعادی مناسب و باکیفیت برای کاربردهای مختلف، تولید شود.

اصولا محصولاتی که با نورد سرد تولید میشوند، کوچکتر از محصولات نورد گرم هستند. فرایند نورد سرد شامل مواردی مانند میله، نوار و ورق است. در نورد کاری فلزات به روش نورد سرد، به دلیل کوچکتر بودن قطعات و مقاومت بالای آنها از آسیابهای چهار طبقه یا خوشهای استفاده میشود. ضخامت محصول در نورد سرد نمیتواند به اندازه نورد گرم نازک شود. ورقهای تولید شده با نورد سرد با توجهبه شرایط، دارای انواع مختلفی هستند؛ مانند، روکش پوستی، سخت، نیمه سخت و یک چهارم سخت.

در نوردهای سخت ضخامت تا 50 درصد کاهش پیدا میکند؛ ولی این مقدار در موارد دیگر کمتر است. روکش پوستی تا حدود 1 تا 5 درصد میتواند ضخامت را کاهش دهد. از این مورد برای از بین بردن اسپنگلها در فولاد گالوانیزه استفاده میشود و در سطوح صاف و یکنواخت کاربرد بسیار زیادی دارد. در صورتی که در نورد کاری فلزات از نورد سرد استفاده میکنید به عملیات شکل دهی نیز نیاز پیدا میکنید. کاربردهای انواع فرایند نورد کاری با نورد سرد بهصورت زیر است:

- لوازم خانگی

- ظروف فلزی

- کابینت

- ماشین چمن زنی

- لوله

- لولههای خروجی موتور سیکلت

- و…

تفاوت فولاد نورد گرم و سرد چیست؟

عملیات نورد فولاد به دو صورت نورد سرد و نورد گرم انجام میشود و تفاوت بین آنها مربوط به دمای فرایند این عملیات است. نورد سرد در دمای پایینتر از دمای تبلور مجدد انجام میشود؛ ولی فرایند نورد گرم در دمای بالاتر از دمای تبلور انجام میشود. تفاوت دما منجر به بروز تفاوتهایی در خواص فلزات و کاربرد آنها میشود. از نورد گرم برای تولید محصولات بزرگ با هزینه کمتر استفاده میشود؛ ولی فرایند نورد سرد برای محصولاتی است که کیفیت ظاهری و ابعاد دقیق اهمیت زیادی دارد.

از فولاد نورد گرم برای تولید محصولاتی مانند پروفیلها، لولهها و میلههای راهآهن استفاده میشود. از فولاد نورد گرم برای شرایطی استفاده میشود که شکل کاملاً دقیق و تلورانس نیاز نیست. در طرف دیگر محصولات نورد سرد از نظر پوشش سطح کیفیت بهتری داشته و دارای استقامت، تلورانس و دقت ابعادی بالاتری هستند.

مزایای نوردکاری فلزات در صنایع مختلف

نوردکاری فلزات دارای مزایایی است که عبارتاند از:

- تولید انبوه با کیفیت بالا

- مناسببودن هزینه تولید

- دقت بالا در تولید

- قابلیت بازیافت فلزات نوردشده

- بهبود و افزایش ویژگیهای مکانیکی

- اصلاح ساختاری و حذف عیوب داخلی

- افزایش استحکام و سختی فلزات

معایب نورد کاری فلزات

در نحوه اجرای فرایند نورد فلزات ممکن است مشکلاتی پیش بیاید و قطعات شما دچار مشکلاتی شوند. در انواع فرایند نورد کاری، در بین نورد سرد و نورد گرم، نورد سرد کیفیت بالایی دارد. معمولا محصولاتی که با نورد گرم ساخته شدهاند با نورد سرد به آنها شکل نهایی میدهند. با این کار محصول از یک سطح نهایی بهتر، تحمل ابعادی بیشتر و استحکام مکانیکی بالاتری برخوردار میشوند. برخی از عیبها و نقصهایی که ممکن است در طول فرایند نورد کاری فلزات بهوجود بیاید، بهصورت زیر هستند.

1. ترک خوردگی و چین افتادگی

ترک خوردگی لبه محصول، ممکن است در مواردی مانند شمش، اسلب یا صفحات نورد شده رخ دهد. این مشکل ممکن است به دلیل انعطافپذیری محدود قطعهها یا تغییر شکلهای ناهموار، مخصوصا در لبهها اتفاق میافتد. علاوه بر ترک خوردگی در هنگام نورد کاری فلزات ممکن است چین افتادگی نیز رخ دهد. این مشکل معمولا در نورد صفحه اتفاق میافتد. این مشکل معمولا در مواردی که کاهش ضخامت در هر مرحله از عبور غلطک خیلی کم باشد صورت میگیرد.

2. شکل گیری پوسته و پوست سوسماری شدن

از دیگر مشکلاتی که ممکن است در حین انواع فرایند نورد کاری رخ دهد، شکل گیری پوسته است. این مشکل هنگامی رخ میدهد که فلز تحت عملیات نورد گرم قرار میگیرد و سطح آن ناصاف بوده و در نتیجه بر روی آن پوسته اکسید تشکیل میشود.

پوست سوسماری شدن نیز ممکن است در نورد اسلبها و مخصوصا مواردی که از جنس آلومینیوم و آلیاژ هستند، رخ دهد. این نقص در نور کاری فلزات به گونهای است که قطعه در هنگام خروج در یک صفحه افقی به دو قسمت تقسیم میشود. این مشکل معمولا مواقعی رخ میدهد که نسبت ضخامت اسلب به طول تماس حدود 1.4 تا 1.65 باشد.

مهم ترین کاربردهای نوردکاری

در فرایند نوردکاری فلزات برای استفاده در صنایع مختلف شکل داده میشوند. مهمترین کاربردهای نوردکاری عبارتاند از:

- تولید میلگرد: شامل میلگردهای ساده و آجدار

- تولید مقاطع طولی مانند تیرآهن، نبشی، ناودانی، سپری، قوطی که در صنایع مختلف مانند ساخت پل استفاده میشود.

- تولید ورقهای فلزی: مانند ورقهای گالوانیزه، فولاد و آلومینیوم برای استفاده در صنایع مختلف مانند ساخت لوازمخانگی و خودروسازی

- تولید لوله: شامل انواع لولههای مسی، آلومینیومی و فولادی که در صنایع نفت و گاز و آبرسانی استفاده میشوند.

- ساخت قطعات خودرو: مانند اجزای خارجی و داخلی خودروها

فرایندهای مورداستفاده در نوردکاری

در عملیات نوردکاری از فرایندهای مختلف استفاده میشود که عبارتاند از:

- نورد تخت: عبور یک قطعه فلز از بین دو غلتک که در خلاف جهت هم میچرخند. هدف از نورد تخت کاهش ضخامت و افزایش طول قطعه فلزی است.

- نورد فورج: این فرایند فورج غلتکی هم نامیده میشود که در آن با استفاده از غلتکها بر فلز فشار وارد شده تا شکل آن تغییر یابد.

- نورد شکل ساختاری: برای شکلدهی پروفیلهای ساختمانی مانند تیرآهنهای H, L, U، ناودانی و نبشی

- نورد حلقهای: برای تولید حلقههای بدون درز در ابعاد و اشکال مختلف برای صنایع مختلف مانند هوافضا، خودروسازی و صنایع هستهای

- نورد شکلگیری رول: عبوردادن یک نوار فلزی از میان یک مجموعه رولها/ قالبهای متوالی برای رسیدن به مقطع و شکل موردنظر

- نورد خمشدن رول: عبور آهسته و تدریجی یک قطعه فلزی از بین یک مجموعه غلتک برای خمشدن و رسیدن به شکل موردنظر

تولید میلگرد با نورد کاری

شما میتوانید با نورد کاری فلزات محصولات مختلفی را تولید کنید. یکی از محصولهای بسیار پرکاربرد در این زمینه میلگردها هستند. میلگرد را میتوان با روشهای مختلفی تولید کرد؛ ولی تولید با انواع فرایند نورد کاری میتواند بهترین گزینه باشد. شما میتوانید با استفاده از نورد گرم و با عبور دادن شمشهای فولادی تغییر شکلهای زیادی در آنها ایجاد کنید و همچنین با نورد آرماتور، آج زنی محصول را انجام دهید.

میلگردها اصولا در طولهای 12 متری برش داده میشود و درون بستهبندیهای مناسب قرار میگیرند. شما میتوانید میلگرد را با نورد سرد نیز تولید کنید؛ ولی باعث میشود تا آرماتورها ناحیه تسلیم نداشته باشند و تبدیل به فولادهای بسیار سختی با شکلپذیری پایینی میشوند. شما برای تولید این محصولات میتوانید از استاندارهای ASTM استفاده کنید.

جمعبندی

شما میتوانید محصولات مختلفی را با استفاده از انواع فرایند نوردکاری تولید کنید. روشهای مختلفی برای نورد کاری فلزات وجود دارد که میتوان به نورد گرم و نورد سرد اشاره کرد. هرکدام از این روشها مزایا و معایب مختلفی دارد؛ ولی بهصورت کلی میتوان گفت که استحکام محصولاتی که از طریق نورد سرد تولید میشوند بیشتر است. با آشنایی با تجهیزات مختلف نورد کاری، میتوانید با نحوه اجرای فرایند نورد فلزات نیز بهتر آشنا شوید. البته توجه داشته باشید که فرایند نورد کاری باید زیر نظر افراد متخصص صورت بگیرد.

شرکت طلوع نورد پارس با سالها تجربه در زمینه تولید ورق و گردههای آلومینیومی بهترین محصولات را متناسب با استاندارهای روز جهان در اختیار شما قرار میدهد. شما میتوانید از محصولات تولیدی در مجموعه طلوع نورد پارس در صنایع مختلف استفاده کنید. برای ثبت سفارش میتوانید به بخش محصولات مراجعه کنید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۳/۰۷/۱۹