آیا نورد سرد آلومینیوم بهتر از نورد گرم است؟ بررسی علمی و عملی

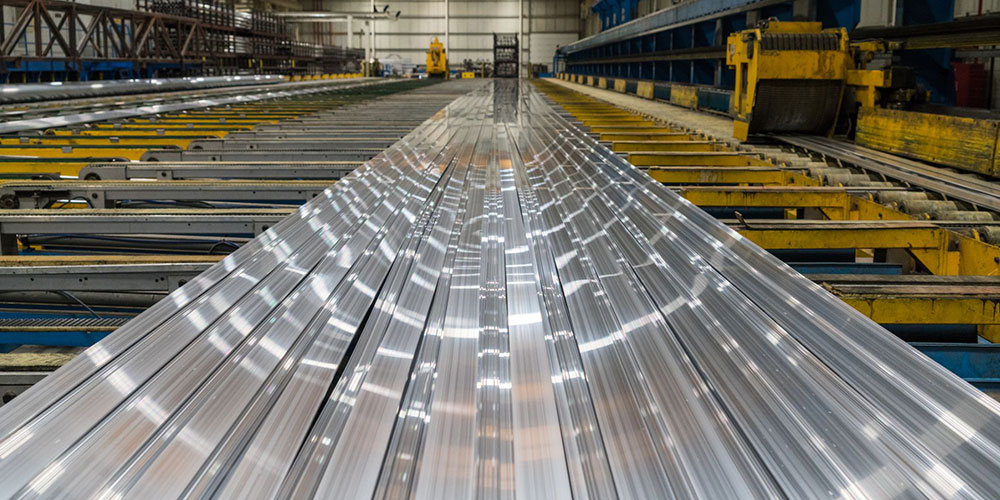

آلومینیوم به دلیل ویژگیهای منحصربهفردی مانند وزن سبک، مقاومت به خوردگی و قابلیت بازیافت یکی از پرکاربردترین فلزات در صنایع مدرن مانند خودروسازی، هوافضا، الکترونیک و بستهبندی است. فرایند نورد آلومینیوم، بهعنوان یکی از روشهای اصلی شکلدهی این فلز نقشی کلیدی در تولید ورقها، فویلها و صفحات آلومینیومی ایفا میکند. این فرآیند در دو شکل اصلی نورد سرد آلومینیوم و نورد گرم آلومینیوم انجام میشود. نورد آلومینیوم به صورت سرد در دمای اتاق صورت گرفته و ورقهایی با سطح صاف، دقت ابعادی بالا و استحکام بیشتر تولید میکند.

نورد گرم آلومینیوم در دماهای بالا انجام شده و محصولاتی با شکلپذیری بهتر و هزینه تولید کمتر ارائه میدهد. انتخاب بین این دو روش به عوامل متعددی از جمله خواص مکانیکی مورد نیاز، کیفیت سطح، کاربرد نهایی و هزینهها بستگی دارد. در این مقاله از وب سایت نورد پارس، قصد داریم با بررسی علمی و عملی فرآیند نورد آلومینیوم به دو روش سرد و گرم، به مقایسه ویژگیها، مزایا نورد گرم آلومینیوم، مزایا نورد سرد، معایب و کاربردهای این دو روش بپردازیم؛ با ما همراه باشید.

فرایند نورد آلومینیوم چیست؟

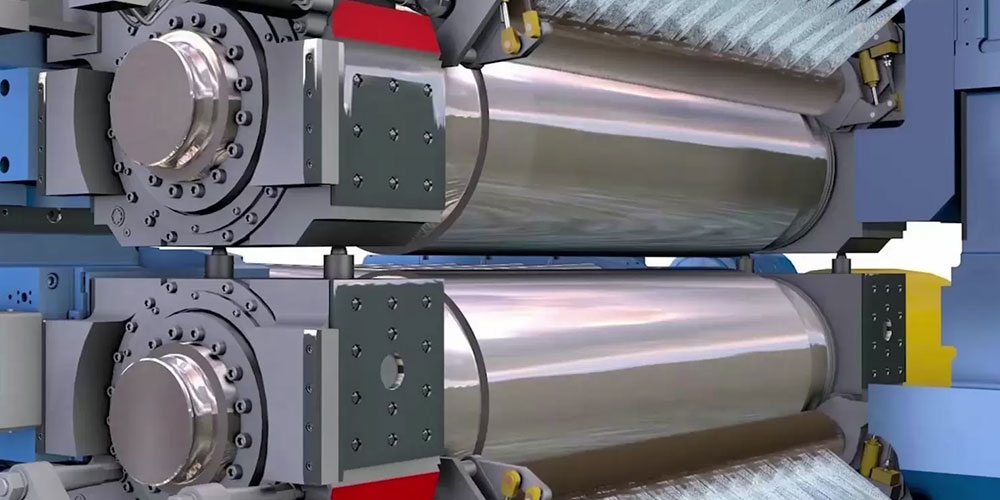

فرایند نورد آلومینیوم یکی از روشهای کلیدی در شکلدهی این فلز است که طی آن شمش یا بیلت آلومینیوم از طریق غلتکهایی فشرده شده و به شکل ورق، فویل یا صفحه تبدیل میشود. این فرآیند به دو نوع اصلی نورد سرد آلومینیوم و نورد گرم آلومینیوم تقسیم میشود. در نورد گرم، شمشهای آلومینیوم تا دمایی بین 260 تا 510 درجه سانتیگراد گرم شده و سپس از غلتکها عبور میکنند. این روش به دلیل دمای بالا، شکلپذیری بهتری ارائه میدهد. یکی از مزایای نورد گرم آلومینیوم، کاهش تنشهای داخلی و امکان تولید ورقهای ضخیمتر است.

در مقابل، نورد سرد آلومینیوم در دمای اتاق انجام میشود و با اعمال فشار بیشتر، ورقهایی با دقت ابعادی بالا و سطح صاف تولید میکند. تجهیزات مورد استفاده در فرایند نورد آلومینیوم شامل آسیابهای نورد گرم، نورد سرد و غلتکهای پشتیبان است که از تغییر شکل غلتکها جلوگیری میکنند. ترکیبات شیمیایی آلومینیوم، مانند درصد آلیاژهای منیزیم، مس یا منگنز بر رفتار فلز در طی نورد تأثیر میگذارد. برای مثال، آلیاژهای سری 6000 به دلیل مقاومت بالا در برابر خوردگی، برای هر دو نوع نورد مناسب هستند.

نورد سرد آلومینیوم: ویژگیها و مزایا

نورد سرد آلومینیوم فرآیندی است که در آن شمشها یا ورقهای آلومینیوم در دمای اتاق یا نزدیک به آن از میان غلتکهای نورد عبور داده میشوند تا ضخامت آنها کاهش یابد. این روش که بخشی از فرایند نورد آلومینیوم است، با اعمال فشار بالا، ورقهایی با ویژگیهای مکانیکی و سطحی برجسته تولید میکند. برخلاف نورد گرم که به گرمایش اولیه نیاز دارد، نورد سرد آلومینیوم بدون افزایش دما انجام میشود که این ویژگی به کاهش مصرف انرژی و دستیابی به دقت ابعادی بالاتر کمک میکند.

یکی از ویژگیهای کلیدی نورد آلومینیوم به صورت سرد، افزایش استحکام کششی و سختی فلز است که به دلیل ایجاد تنشهای داخلی در ساختار فلز رخ میدهد. این فرآیند ورقهایی با سطح صاف و بدون عیوب ظاهری تولید میکند که برای کاربردهایی مانند قطعات الکترونیکی و بستهبندی بسیار مناسب است. با این حال، افزایش سختی میتواند شکلپذیری فلز را کاهش دهد که در برخی موارد نیاز به فرآیندهای تکمیلی مانند آنیل و نورد کاری را ایجاد میکند تا خواص مکانیکی متعادل شوند.

با این حال، این روش محدودیتهایی نیز دارد. هزینه تولید در نورد سرد آلومینیوم به دلیل نیاز به تجهیزات پیشرفتهتر و مراحل اضافی مانند آنیل، بالاتر از نورد گرم است. همچنین، این روش برای تولید ورقهای بسیار ضخیم مناسب نیست؛ زیرا افزایش سختی فلز میتواند فرآیند شکلدهی را دشوار کند. علاوه بر این، کاهش انعطافپذیری فلز ممکن است در کاربردهایی که نیاز به خمکاری یا شکلدهی پیچیده دارند، چالشبرانگیز باشد.

نورد گرم آلومینیوم: ویژگی ها و مزایا

نورد گرم آلومینیوم فرآیندی است که در آن شمشها یا بیلتهای آلومینیوم در دماهای بالا، معمولاً بین 260 تا 510 درجه سانتیگراد، از میان غلتکهای نورد عبور داده میشوند تا ضخامت آنها کاهش یابد و به شکل ورق یا صفحه تبدیل شوند. این روش، که بخشی از فرایند نورد آلومینیوم است، به دلیل استفاده از دمای بالا امکان شکلدهی آسانتر فلز را فراهم میکند. برخلاف نورد سرد آلومینیوم که بر دقت و سختی تمرکز دارد، نورد گرم آلومینیوم به تولید محصولاتی با انعطافپذیری و شکلپذیری بالا منجر میشود.

یکی از مزایای نورد گرم آلومینیوم این است که تنشهای داخلی فلز در دماهای بالا کاهش مییابد، که این امر فرآیند شکلدهی را سادهتر کرده و احتمال ترکخوردگی را به حداقل میرساند. این ویژگیها نورد گرم را به گزینهای مناسب برای تولید قطعات بزرگ و ضخیم تبدیل کردهاند؛ اگرچه کیفیت سطحی محصولات آن به اندازه نورد سرد نیست.

از نظر ویژگیهای مکانیکی، نورد گرم آلومینیوم ورقهایی تولید میکند که انعطافپذیری بالایی دارند و برای فرآیندهای ثانویه مانند خمکاری و شکلدهی عمیق مناسب هستند. این روش به دلیل دمای بالای فرآیند، ساختار کریستالی فلز را بازسازی میکند که منجر به بهبود شکلپذیری و کاهش سختی نسبت به نورد سرد آلومینیوم میشود. فرآیند تهیه و تولید آلومینیوم، بهویژه آمادهسازی شمشها با ترکیبات شیمیایی مناسب، نقش مهمی در کیفیت محصولات نورد گرم دارد. برای مثال، آلیاژهای سری 5000 به دلیل انعطافپذیری بالا، اغلب در نورد گرم استفاده میشوند.

با وجود مزایای نورد گرم آلومینیوم، این روش محدودیتهایی نیز دارد. سطح ورقهای تولیدشده با نورد گرم معمولاً خشنتر از محصولات نورد سرد آلومینیوم است و ممکن است عیوب ظاهری مانند خطوط یا ناهمواریهای سطحی داشته باشند. این ویژگی باعث میشود نورد گرم برای کاربردهایی که نیاز به کیفیت سطحی بالا دارند، کمتر مناسب باشد. علاوه بر این، دقت ابعادی ورقهای نورد گرم به دلیل انبساط حرارتی در دماهای بالا، کمتر از نورد سرد است.

این محدودیتها باعث شدهاند که نورد گرم بیشتر در صنایعی استفاده شود که هزینه کمتر و شکلپذیری بالا اولویت بیشتری نسبت به دقت و زیبایی ظاهری دارد. ترکیبات شیمیایی آلومینیوم، مانند آلیاژهای سری 3000 و 5000، در نورد گرم به دلیل انعطافپذیری و مقاومت به خوردگی، عملکرد بهتری از خود نشان میدهند.

مقایسه علمی نورد سرد آلومینیوم و نورد گرم آلومینیوم

مقایسه نورد سرد آلومینیوم و نورد گرم آلومینیوم از دیدگاه علمی نیازمند بررسی دقیق خواص مکانیکی، ویژگیهای سطحی و کاربردهای صنعتی این دو روش است. نورد آلومینیوم به صورت سرد به دلیل انجام در دمای اتاق، تنشهای داخلی بیشتری در فلز ایجاد میکند که منجر به افزایش استحکام کششی و سختی میشود. این ویژگی، ورقهای نورد سرد را برای کاربردهایی که نیاز به مقاومت بالا و دقت ابعادی دارند، مانند قطعات هوافضا یا محفظههای الکترونیکی، مناسب میکند.

در مقابل، نورد گرم آلومینیوم در دماهای بالا انجام میشود، که باعث بازسازی ساختار کریستالی فلز و افزایش شکلپذیری میشود. این ویژگی، یکی از مزایای نورد گرم آلومینیوم است که آن را برای تولید قطعات بزرگ و انعطافپذیر، مانند شاسی خودروها یا سازههای ساختمانی، ایدهآل میسازد. با این حال، استحکام و سختی محصولات نورد گرم معمولاً کمتر از محصولات نورد سرد آلومینیوم است، که میتواند در کاربردهای با بارگذاری سنگین محدودیت ایجاد کند.

از نظر خواص سطحی، نورد سرد آلومینیوم ورقهایی با سطح صاف و براق تولید میکند که عیوب ظاهری کمتری دارند. این ویژگی باعث میشود محصولات نورد سرد برای کاربردهای تزئینی یا محصولاتی که نیاز به پوششدهی دقیق دارند، مانند قوطیهای آلومینیومی ترجیح داده شوند. در مقابل، ورقهای نورد گرم به دلیل فرآیند در دمای بالا، سطح خشنتری دارند و ممکن است ناهمواریهای سطحی یا لایههای اکسیدی روی آنها تشکیل شود. این محدودیت یکی از نقاط ضعف نورد گرم است؛ بهویژه در کاربردهایی که کیفیت ظاهری اهمیت دارد.

سایر تفاوت های نورد گرم آلومینیوم با نورد سرد

مزایای نورد گرم آلومینیوم شامل هزینه کمتر و توانایی تولید ورقهای ضخیمتر است که نیاز به فرآیندهای تکمیلی سطحی را کاهش میدهد. از منظر کاربردهای صنعتی، نورد سرد آلومینیوم و نورد گرم آلومینیوم هر یک جایگاه خاص خود را دارند. در صنعت هوافضا، ورقهای نورد سرد به دلیل وزن سبک و دقت بالا برای ساخت بدنه و قطعات حیاتی استفاده میشوند. در صنعت الکترونیک، کیفیت سطحی بالای نورد سرد برای تولید محفظههای دستگاهها ضروری است.

در مقابل، نورد گرم آلومینیوم در صنایع سنگین مانند خودروسازی و ساختوساز، جایی که شکلپذیری و هزینه پایین اولویت دارند، کاربرد گستردهای دارد. برای مثال، ورقهای نورد گرم در تولید پانلهای ساختمانی یا قطعات بدنه خودروها به دلیل انعطافپذیری بالا بسیار مناسب هستند. نورد کاری فلزات از جمله آلومینیوم، در مقایسه با سایر فلزات مانند فولاد، به دلیل چگالی کمتر و مقاومت به خوردگی، ویژگیهای منحصربهفردی ارائه میدهد که در هر دو روش نورد قابل بهرهبرداری است.

فرایند نورد آلومینیوم تحت تاثیر چه عواملی است؟

فرایند نورد آلومینیوم، چه بهصورت سرد و چه گرم، تحت تأثیر عوامل متعددی مانند نوع آلیاژ، دمای فرآیند و طراحی غلتکها قرار دارد. آلومینیوم به دلیل نقطه ذوب پایینتر نسبت به فولاد، در نورد گرم به دماهای کمتری نیاز دارد، که این امر مصرف انرژی را کاهش میدهد. با این حال، نورد سرد آلومینیوم به دلیل نیاز به فشار بالاتر و تجهیزات پیشرفتهتر، انرژی مکانیکی بیشتری مصرف میکند. در نهایت، انتخاب بین این دو روش به نیازهای خاص پروژه، از جمله خواص مکانیکی، کیفیت سطحی و بودجه، بستگی دارد.

برای درک بهتر تفاوتهای نورد سرد آلومینیوم و نورد گرم آلومینیوم، در جدول زیر به طور خلاصه به ویژگیها، مزایا، معایب و کاربردهای این دو روش پرداختهایم.

جدول مقایسه نورد سرد و نورد گرم آلومینیوم

| معیار | نورد گرم آلومینیوم | نورد سرد آلومینیوم |

| دمای فرآیند | 260 تا 510 درجه سانتیگراد | دمای اتاق یا نزدیک به آن |

| خواص مکانیکی | شکلپذیری بالا، استحکام و سختی کمتر | استحکام و سختی بالا، شکلپذیری کمتر |

| کیفیت سطحی | سطح خشنتر، ممکن است ناهمواری یا لایه اکسیدی داشته باشد | سطح صاف و براق، بدون عیوب ظاهری |

| دقت ابعادی | دقت کمتر به دلیل انبساط حرارتی | تلرانس کم، دقت بالا |

| مزایا | هزینه کمتر، شکلپذیری بالا، مناسب برای قطعات بزرگ | کیفیت سطحی عالی، مناسب برای صنایع دقیق، پایداری ابعادی |

| معایب | کیفیت سطحی پایینتر، دقت ابعادی کمتر | هزینه بالاتر، کاهش شکلپذیری، مناسب نبودن برای ورقهای ضخیم |

| کاربردها | خودروسازی (شاسی، بدنه)، ساختوساز (پانلهای بزرگ)، کشتیسازی (ورقهای ضخیم) | هوافضا (بدنه هواپیما)، الکترونیک (محفظه دستگاه)، بستهبندی (فویل) |

| هزینه تولید | پایینتر به دلیل فرآیند سادهتر و نیاز کمتر به مراحل تکمیلی | بالاتر به دلیل تجهیزات پیشرفته و مراحل تکمیلی مانند آنیل |

جمعبندی

نورد سرد آلومینیوم و نورد گرم آلومینیوم هر دو روشهای مؤثری برای شکلدهی آلومینیوم هستند که هر یک ویژگیها و کاربردهای خاص خود را دارند. نورد آلومینیوم به صورت سرد با ارائه سطح صاف، دقت ابعادی بالا و استحکام بیشتر، برای کاربردهای دقیق مانند صنایع الکترونیک و هوافضا مناسب است؛ اما هزینه بالاتر و کاهش شکلپذیری از محدودیتهای آن هستند. در مقابل، مزایای نورد گرم آلومینیوم شامل هزینه کمتر، شکلپذیری بهتر و مناسب بودن برای تولید قطعات بزرگ در صنایعی مانند خودروسازی و ساختوساز است؛ هرچند کیفیت سطح و دقت ابعادی آن بهاندازه نورد سرد نیست. انتخاب بین این دو روش به عواملی مانند نوع کاربرد، بودجه، خواص مکانیکی مورد نیاز و استانداردهای صنعتی بستگی دارد.

شرکت طلوع نورد پارس با پشتوانه بیش از چهل سال تجربه در صنعت نورد آلومینیوم، بهعنوان یکی از شرکتهای پیشگام در تولید ورقها و بیلتهای آلومینیومی در ایران شناخته میشود. این مجموعه با بهرهگیری از فناوریهای پیشرفته و تجهیزات بهروز، موفق شده است محصولاتی با کیفیت ممتاز و مطابق با استانداردهای بینالمللی به بازارهای داخلی و خارجی عرضه کند. برای آشنایی بیشتر با این مجموعه به صفحه درباره ما و برای ارتباط با کارشناسان این شرکت به صفحه تماس با ما رجوع کنید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۴/۰۱/۲۶