مقایسه مقاومت حرارتی ورق آلومینیوم با فلزات دیگر

آلومینیوم بهعنوان یکی از کاربردیترین فلزات صنعتی جهان، خواص منحصر به فردی از نظر هدایت حرارتی و مقاومت در برابر دما دارد. مقاومت حرارتی ورق آلومینیوم یکی از ویژگیهای کلیدی است که باعث کاربرد گسترده این فلز در صنایع مختلف از هوافضا تا بستهبندی مواد غذایی شده است. بر اساس پژوهشهای انجام شده توسط انجمن بینالمللی آلومینیوم (IAI)هدایت حرارتی آلومینیوم خالص حدود 237 وات بر متر-کلوین است که این میزان چهار برابر بیشتر از فولاد ضدزنگ است. این امر سبب میشود که تفاوت مقاومت حرارتی آلومینیوم با دیگر فلزات به طور چشمگیری مشهود باشد.

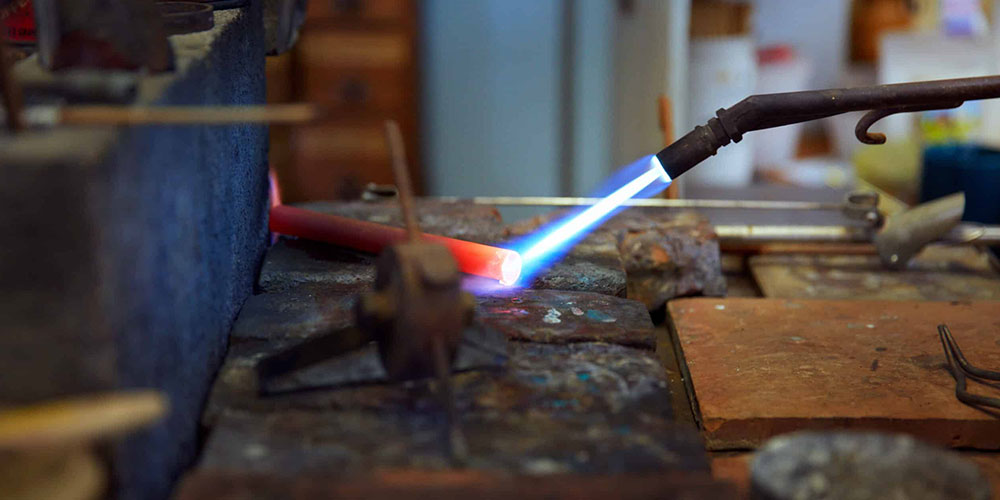

خواص حرارتی آلومینیوم را میتوان از طریق انواع عملیات حرارتی آلومینیوم تغییر داد. فرآیندهایی مانند آنیلینگ، تمپرینگ، پیرسازی مصنوعی و طبیعی، میتوانند ساختار میکروسکوپی و در نتیجه رفتار حرارتی آلیاژهای آلومینیوم را اصلاح کنند. مقاومت حرارتی ورق آلومینیوم در دماهای بالا نسبت به فلزات سنگینتر مانند فولاد کمتر است. اما در مقایسه با وزن خود، عملکرد حرارتی فوقالعادهای ارائه میدهد. در ادامه این مقاله از وبسایت نورد پارس به بررسی بیشتر مقاومت حرارتی ورق آلومینیوم میپردازیم.

تعریف مقاومت حرارتی در فلزات

مقاومت حرارتی در فلزات بهصورت علمی به توانایی ماده برای مقاومت در برابر جریان حرارت تعریف میشود و به طور دقیقتر، معکوس هدایت حرارتی (k) است. مقاومت حرارتی (R) با واحد متر-کلوین بر وات (m.K/W) معرفی میشود و نشاندهنده میزان مقاومت ماده در برابر انتقال گرما است. فلزات با ساختار کریستالی منظمتر و الکترونهای آزاد بیشتر، مقاومت حرارتی کمتری دارند.

عوامل متعددی مانند ساختار اتمی، نقایص کریستالی، ناخالصیها و دما بر مقاومت حرارتی فلزات تأثیر میگذارند. مقاومت حرارتی فلزات با افزایش دما معمولاً افزایش پیدا میکند؛ زیرا با بالا رفتن دما، ارتعاشات شبکه کریستالی افزایش یافته و موجب اختلال در انتقال انرژی حرارتی میشود. درک دقیق مقاومت حرارتی فلزات برای طراحی سیستمهای انتقال حرارت، مبدلهای حرارتی، رادیاتورها و بسیاری از کاربردهای صنعتی مهم است.

مقاومت حرارتی ورق آلومینیوم؛ معرفی آلومینیوم و کاربردهای آن

آلومینیوم بهعنوان سومین عنصر فراوان در پوسته زمین و پرمصرفترین فلز غیرآهنی، ویژگیهای استثنایی مانند چگالی پایین، مقاومت به خوردگی عالی و نسبت استحکام به وزن بالا دارد. ورق آلومینیوم و آلیاژهای آن در صنایع مختلفی کاربرد دارند. در صنعت هوافضا، آلیاژهای سری 2000 و 7000 آلومینیوم به دلیل نسبت استحکام به وزن بالا و تفاوت مقاومت حرارتی آلومینیوم با دیگر فلزات مانند فولاد، برای ساخت بدنه هواپیما استفاده میشوند. صنعت خودروسازی از آلیاژهای سری 5000 و 6000 برای کاهش وزن و بهبود مصرف سوخت استفاده میکند.

همچنین، آلومینیوم در صنعت ساختمان برای نمای ساختمان، پنجره و سیستمهای تهویه مطبوع استفاده میشود. استفاده از انواع عملیات حرارتی آلومینیوم امکان تولید آلیاژهای متنوع با خواص مکانیکی و حرارتی متفاوت را فراهم میکند. در صنایع بستهبندی، آلومینیوم به دلیل نفوذناپذیری، سبکی و قابلیت بازیافت کامل کاربرد گستردهای دارد. در صنایع الکترونیک نیز، هدایت الکتریکی بالا در کنار هدایت حرارتی مناسب آن را به گزینهای مناسب برای رادیاتورها و سیستمهای خنککننده تبدیل کرده است.

مقاومت حرارتی ورق آلومینیوم

مقاومت حرارتی ورق آلومینیوم از ویژگیهای برجسته این فلز است که آن را برای کاربردهای انتقال حرارت منحصربهفرد میکند. بر اساس پژوهشهای انجام شده در مؤسسه فناوری مواد پیشرفته (AIMT)، هدایت حرارتی آلومینیوم خالص حدود 237 وات بر متر-کلوین است که این مقدار حدود 4 برابر بیشتر از فولاد ضدزنگ است. مقاومت حرارتی ورق آلومینیوم با افزودن عناصر آلیاژی تغییر میکند؛ بهعنوان مثال، افزودن مس در آلیاژهای سری 2000 هدایت حرارتی را کاهش میدهد، در حالی که منیزیم در سری 5000 تأثیر کمتری بر این خاصیت دارد.

محققان دانشگاه استنفورد باتوجهبه تأثیر ضخامت ورق آلومینیوم بر استحکام دریافتهاند که ضخامت ورق نیز بر مقاومت حرارتی تأثیرگذار است، به طوری که در ورقهای نازکتر از 100 میکرون، پدیدههای سطحی و اثرات مرزی اهمیت بیشتری پیدا میکنند. انواع عملیات حرارتی آلومینیوم مانند فرآیند T6 (محلولسازی، کوئنچینگ و پیرسازی مصنوعی) میتواند خواص حرارتی را تا 15% تغییر دهد.

تفاوت مقاومت حرارتی ورق آلومینیوم با دیگر فلزات زمانی بیشتر میشود که نسبت هدایت حرارتی به وزن را در نظر بگیریم؛ این نسبت برای آلومینیوم تقریباً 2 برابر مس و 7 برابر فولاد است. دادههای آزمایشگاه ملی سندیا نشان میدهد که ورقهای آلومینیوم در سیستمهای تبادل حرارت، در مقایسه با فلزات مشابه، میتوانند سرعت انتقال حرارت را تا 40% افزایش دهند، در حالی که وزن سیستم را تا 60% کاهش میدهند.

انواع عملیات حرارتی آلومینیوم

انواع عملیات حرارتی آلومینیوم شامل فرآیندهای متنوعی است که هر کدام تأثیرات متفاوتی بر خواص حرارتی و مکانیکی این فلز میگذارند. سیستم طبقهبندی -T با کدهای مختلف، فرآیندهای حرارتی را مشخص میکند. عملیات محلولسازی (Solution Treatment) که در دمای 480 تا 550 درجه سانتیگراد انجام میشود، سبب انحلال فازهای رسوبی در زمینه آلومینیوم میشود. کوئنچینگ (Quenching) سریع پس از محلولسازی، با حفظ محلول فوق اشباع، شرایط را برای پیرسازی فراهم میکند. پیرسازی طبیعی (T4) در دمای محیط و پیرسازی مصنوعی (T6) در دمای 160 تا 190 درجه سانتیگراد به مدت 8 تا 16 ساعت انجام میشود.

عملیات T6 میتواند مقاومت حرارتی ورق آلومینیوم را بهینه کرده و هدایت حرارتی را تا 15 درصد افزایش دهد. هدف آنیلینگ با حذف تنشهای داخلی و یکنواختسازی ساختار، انتقال حرارت را بهتر میکند. تحقیقات مؤسسه فناوری توکیو نشان داده که عملیات حرارتی کنترل شده در آلیاژهای سری 6000، علاوه بر افزایش استحکام، میتواند تفاوت مقاومت حرارتی آلومینیوم با دیگر فلزات را در کاربردهای صنعتی بیشتر کند. عملیات H (کارسختی) نیز با تغییر دانسیته نابجاییها، مسیر انتقال حرارت را تحت تأثیر قرار میدهد.

آلیاژهای آلومینیوم و تأثیر عناصر آلیاژی بر مقاومت حرارتی

آلیاژهای آلومینیوم در هشت گروه اصلی (سری 1000 تا 8000) طبقهبندی میشوند و عناصر آلیاژی مختلف تأثیرات متفاوتی بر مقاومت حرارتی دارند. مطابق با پژوهشهای دانشگاه MIT، افزودن مس به آلومینیوم (سری 2000) هدایت حرارتی را کاهش داده و مقاومت حرارتی ورق آلومینیوم را افزایش میدهد؛ زیرا اتمهای مس بهعنوان مراکز پراکندگی الکترونها عمل میکنند. آلیاژ Al-Cu-Mg (2024) در مقایسه با آلومینیوم خالص، کاهش هدایت حرارتی تا 30٪ را نشان میدهد. در مقابل، منیزیم (سری 5000) تأثیر کمتری بر هدایت حرارتی دارد.

همچنین سیلیسیم در آلیاژهای سری 4000، با تشکیل ترکیبات بین فلزی، مسیرهای انتقال حرارت را منقطع میکند. وجود 1% روی در آلیاژهای سری 7000 نیز، هدایت حرارتی را تا 5% کاهش میدهد. انواع عملیات حرارتی آلومینیوم میتواند اثرات این عناصر آلیاژی را متفاوت کند؛ بهعنوان مثال، فرآیند T7 (پیرسازی بیش از حد) در آلیاژهای Al-Zn-Mg، با درشتسازی رسوبات، هدایت حرارتی را بهتر میکند.

آلیاژهای Al-Li (سری 8000) با 2-3% لیتیوم، باوجود کاهش چگالی، تفاوت مقاومت حرارتی آلومینیوم با دیگر فلزات را حفظ میکنند. مطالعات اخیر نشان میدهد که نانوذرات اکسید آلومینیوم اضافه شده به آلیاژهای پیشرفته، میتوانند مقاومت حرارتی را در دماهای بالا تا 25% بهتر کنند.

تفاوت مقاومت حرارتی آلومینیوم با دیگر فلزات

تفاوت مقاومت حرارتی آلومینیوم با دیگر فلزات در شرایط مختلف کاربردی بسیار چشمگیر است. بر اساس دادههای منتشر شده، هدایت حرارتی آلومینیوم خالص (237 W/m·K) در مقایسه با فولاد کربنی (43-54 W/m·K) حدود 4.5 برابر بیشتر است. نسبت هدایت حرارتی به چگالی آلومینیوم 2.9 برابر تیتانیوم و 7.8 برابر فولاد ضدزنگ است که این امر مقاومت حرارتی ورق آلومینیوم را در کاربردهای وزن-بحرانی برجسته میکند. مطالعات دانشگاه پلیتکنیک میلان ایتالیا تأیید میکند که در دمای 100 درجه سانتیگراد در فرآیند تولید ورق آلومینیوم، افت هدایت حرارتی آلومینیوم تنها 3% است، در حالی که این مقدار برای نیکل به 8% میرسد.

انواع عملیات حرارتی آلومینیوم مانند T6 در آلیاژهای سری 6000، امکان حفظ هدایت حرارتی قابل قبول در کنار استحکام بالا را فراهم میکند، در حالی که فولادهای آلیاژی با استحکام مشابه، هدایت حرارتی به مراتب کمتری دارند. بررسیهای انستیتو فناوری کالیفرنیا (Caltech) در مورد رفتار دینامیکی انتقال حرارت نشان میدهد که آلومینیوم در مقایسه با مس، سرعت پاسخ حرارتی سریعتری دارد؛ به طوری که در شرایط تغییر ناگهانی دما، ورق آلومینیوم 1.5 برابر سریعتر از ورق فولادی با ضخامت مشابه به تعادل حرارتی میرسد.

در دماهای بسیار پایین، هدایت حرارتی آلومینیوم تا 20-25% افزایش مییابد، در حالی که برای اکثر فلزات آهنی، این مقدار کاهش مییابد. این ویژگی آلومینیوم را برای کاربردهای فضایی و تجهیزات ابررسانا مناسب میکند.

جمعبندی

بررسی مقاومت حرارتی ورق آلومینیوم در مقایسه با سایر فلزات صنعتی، اهمیت استراتژیک این فلز را در صنایع مختلف نشان میدهد. مطالعات نشان میدهد که هدایت حرارتی بالای آلومینیوم در کنار چگالی پایین آن نسبت منحصربهفردی از کارایی حرارتی به وزن را فراهم میکند که در صنایع هوافضا، خودروسازی و الکترونیک بسیار ارزشمند است. تفاوت مقاومت حرارتی آلومینیوم با دیگر فلزات زمانی بیشتر میشود که عملکرد وزنی را در نظر بگیریم. نسبت هدایت حرارتی به وزن آلومینیوم 2 برابر مس و حدود 7 برابر فولاد است.

انواع عملیات حرارتی آلومینیوم امکان تنظیم دقیق خواص مکانیکی و حرارتی را فراهم میکند. همچنین عناصر آلیاژی مختلف، تأثیرات متفاوتی بر مقاومت حرارتی ورق آلومینیوم دارند. افزودن عناصری مانند مس و روی، هدایت حرارتی را کاهش میدهد، در حالی که منیزیم تأثیر کمتری بر این خاصیت دارد. این امر امکان طراحی آلیاژهای هدفمند برای کاربردهای خاص را فراهم میکند.

در همین راستا، طلوع نورد پارس با بیش از چهار دهه تجربه در صنعت نورد آلومینیوم، نقش مهمی در تأمین نیازهای بازار داخلی و بینالمللی دارد. هدف ما تولید ورقهای آلومینیوم برای صنایع مختلف از جمله تجهیزات آشپزخانه، خودرو، حمل و نقل و… با در نظرگیری الزامات زیستمحیطی، اقتصادی و اجتماعی برای رفع نیازهای مرتبط با صنعت آلومینیوم است. برای دریافت اطلاعات بیشتر میتوانید از قسمت تماس با ما با مشاوران ما تماس بگیرید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۴/۰۱/۳۱