0 تا 100 فرایند فورج؛ تفاوت فورج با ریخته گری چیست؟

فرایند فورج یکی از قدیمیترین فرآیندهای شکلدهی فلزات است که به کمک ابزار یا قالب خاصی انجام میشود و مکانیزم آن بر اساس تغییر شکل پلاستیک و سیال فلز است. از آن جایی که فورج ساختار داخلی فلز را تلخیص میکند سبب استحکام، مقاومت و انعطافپذیری محصول نهایی میشود؛ فلذا استفاده از این فرآیند مخصوصاً برای تولید انبوه، مناسبتر است و این یکی از مهمترین مزایای روش فورج است. برای آشنایی بیشتر با تفاوت فورج با ریخته گری تا انتهای این مقاله از نورد پارس همراه ما باشید.

فرایند فورج به چه معنی است؟

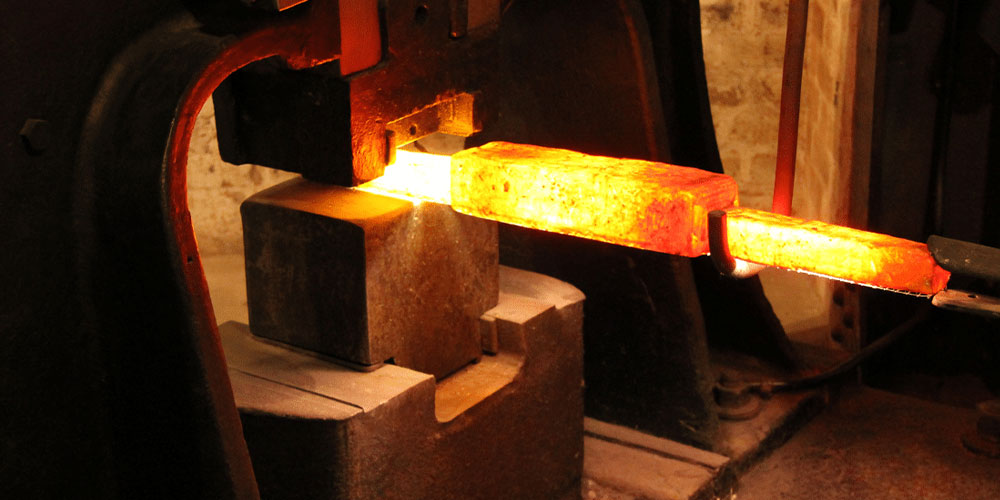

در صنعت فورج (Forge) به معنای کوره آهنگری، آهنگری کردن و کوبیدن است. عمل یا فرایند فورج نیز تکنیکی است که در آن فلزات با استفاده از نیروی فشاری متمرکز به شکل و فرم موردنظر تبدیل میشوند. این روش یکی از مهمترین روشهای فلزکاری در صنعت تولید مقاطع فلزی بهویژه در صنایع آهن و فولاد است. در واقع نیروهای فشاری با استفاده از چکش یا پتک، پرس و غلتک بر قطعه فلزی وارد میشوند.

فورج (Forge) علاوه بر ریختهگری، جوشکاری و ماشینکاری از پراستفادهترین روشها جهت ساخت و تولید قطعات صنعتی محسوب میشود. روش تولید فورج از نخستین روشهای مورداستفاده توسط انسانها برای ساخت انواع ابزارها است. برای انجام عملیات فورج قطعه اولیه را که لقمه نامیده میشود در میان دونیمه قالب قرار داده و نیروی بسیار زیادی بهصورت آهسته و یا ضربهای به آن اعمال میشود. با این کار قطعه گداخته شده درون قالب شکل آن را به خود گرفته و مواد اضافی آن در حفره فلاش جمع میشوند. این مواد اضافی که دورریز فرایند فورج نام دارند در انتها از قطعه جدا میشوند.

دقت داشته باشید که مزایای روش فورج سبب شده که این روش از گذشته تا به امروز مورداستفاده قرار بگیرد. شایان ذکر است که فورج کاری یا فورجینگ با روشهای مختلفی انجام میشود که این روشها را بر اساس عوامل گوناگونی دستهبندی میکنند. محصولات فرایند فورج نیز باتوجهبه نوع آهنگری که در مراحل تولید آنها بهکاررفته است از ویژگیها و کاربردهای خاصی برخوردار هستند. برخی از آنها عبارتاند از:

- فولاد

- فولاد زنگنزن

- ورق آلومینیوم

- تیتانیوم

- برنج

- مس

- کبالت

- نیکل

آشنایی با انواع فورج

همانطور که بیان شد فرایند فورج از اولین روشهای مورداستفاده انسانها بوده به اینگونه که انسانهای اولیه با کوبیدن چکش روی آهنی که بهاندازه کافی حرارت دیده و سرخ شده توانستند ابزارهای مفیدی را برای ادامه زندگی خود بسازند. آنها همچنین برخی اوقات با چکشکاری فلز گداخته، درون یک قالب را به شکل خاصی در میآوردند تا کاربردیتر باشد. امروزه باتوجهبه مزایای روش فورج میتوان از این روش قطعات بسیار متنوعی را تولید کرد. بهعنوانمثال تمام قطعاتی که در راهآهن، صنعت خودرو و قطعاتی که در کامیونهای سنگین مثل سوپاپ، جلوبندی، شاتون، میلسوپاپ و… وجود دارند با روش فورج ساخته میشوند. آهنگری اصولاً باتوجهبه درجه حرارت دستهبندی میشود که عبارتاند از:

- آهنگری سرد (Cold Forging)

- آهنگری گرم (Warm Forging)

- آهنگری داغ (Hot Forging)

باتوجهبه تعریف بالا میتوان گفت که فورج روشی پردازشی برای ساختن قطعاتی فلزی با شکلدادن به فلز با اعمال فشار و ضربه است. این ضربهها اصولاً با چکش مخصوص آهنگری با قالب انجام میگیرد و بعضی مواقع نیز قطعه فورج بین دو یا چند ابزار فشاری شکل میگیرد. میتوان گفت نیرو و حرارت مهمترین عوامل برای شکلدهی به قطعات حاصل از روش تولید فورج هستند. عملیات فورج را بر چند اساس دستهبندی میکنند:

1. انواع فورج بر اساس دما

همانطور که میدانید فلزات سخت نیاز به عملیات حرارتی دارند؛ اما فلزات نرم نظیر آلومینیوم، برنج و مس بهصورت سرد آهنگری میشوند. فرایند فورج باتوجهبه درجهحرارت به چهار گروه تقسیم میشود که عبارتاند از:

- فورج سرد Cold Forging زیر دمای ۳۰۰ درجه سانتیگراد

- فورج گرم Warm Forging در دمای بین ۷۰۰ تا ۹۰۰ درجه سانتیگراد

- فورج داغ Hot Forging در دمای بالاتر و بین ۹۵۰ تا ۱۲۵۰ درجه سانتیگراد

- فورج همدما Isothermal Forging که زیر مجموعه فورج داغ است. در این عملیات قالب موردنظر تا دمای فلز داغ و سپس تا پایان عملیات همانگونه میماند.

2. انواع فورج بر اساس روش عملیات

فرایند فورج بر اساس عملیات به دلیل مزایای روش فورج دارای تقسیمبندی گستردهتری است که عبارتاند از:

- فورج پرسی که در آن فشار بهصورت تدریجی و یکنواخت است.

- فورج بدون زائده که زمان کوتاهی دارد.

- فورج حلقه نورد بدون درز جهت ساخت قطعات بدون درز نظیر حلقهها

- فورج دراپ که شمش داخل یک قالب قرار گرفته و سپس قالب بالایی روی شمش رها شده تا شکل نهایی ایجاد شود.

- فورج آبست که شمش بین دو قالب قرار گرفته و توسط فشار با ابزار هدینگ، شکل نهایی را به خود میگیرد و بهصورت افقی یا عمودی انجام میشود.

- آهنگری دستی و سنتی که در این روش فلز داغ شده سپس به کمک انبر روی سندان قرار گرفته و با چکش به آن ضربه وارد میگردد.

- فورج غلتکی که شمش فلزی را داغکرده سپس بین دو رول با قالب مشخص قرار گرفته و با چرخاندن دو قالب به قطعه شکل میدهند.

- فورج شعاعی با استفاده از دستگاههای مخصوص که شمش فلزی توسط اهرمی به نام manipulator دریافت و سپس به کمک این اهرم در محور چرخیده و وارد پرس میشود.

- در فرایند فورج دورانی که شمش فلزی درون قالب آهنگری قرار گرفته و توسط قالب بالایی با اعمال فشار بهصورت دورانی شکل میگیرد.

- فورج با نرخ انرژی بالا که این روش برای فلزات سخت مناسب بوده و در حد چند هزارم ثانیه اتفاق میافتد.

- فورج پودری که ترکیبی از پودر و فورجینگ است. این روش در تجهیزات هوافضا، خودروسازی، دستگاههای زیستمحیطی و دریایی استفاده میشود.

- آهنگری سکه زنی که از روشهای قالبهای تحت فشار است و روی تمام سطح فلز مهار میشود. این روش برای سکهها، مدالها و جواهرات مورداستفاده قرار میگیرد.

مزایای روش فورج

همانطور که اشاره شد به دلیل گستره بودن مزایای روش فورج امروزه فرایند فورج بهصورت گستردهای در صنایع مختلف مورداستفاده قرار میگیرد. برخی از مهمترین مزایای روش فورج عبارتاند از:

- به علت کار شدید قطعات فورج بهندرت نقصی پیدا میکنند؛ بنابراین این روش قابلیت اطمینان بالایی دارد.

- قطعات آهنگری را میتوانیم بهراحتی جوشکاری کنیم.

- از آن جایی که فرایند فورج ساختار داخلی فلز را تلخیص میکند موجب استحکام، مقاومت و انعطافپذیری محصول نهایی میشود؛ بنابراین استفاده از این فرآیند مخصوصاً جهت تولید انبوه مناسبتر است.

- روش فورج ثبات بیشتری را در طول فرآیند تولید دارد؛ چرا که امکان دارد آلیاژ هنگام ریختهگری از فولاد جدا گردد پس باید فرآیند ذوب و خنککنندگی را هنگام ریختهگری به طور مداوم چک نماییم. در واقع فرایند فورج در مقایسه با عملیات حرارتی قابلپیشبینیتر و باثباتتر است و دقت بیشتری دارد.

- قطعات فورج قابلیت شکلپذیری بالا و مقاومت بسیاری در برابر ضربه دارند و بهطورکلی میتوان گفت که آهنگری ساختار فلز را بهبود میبخشد.

- استفاده از این روش سبب صرفهجویی در انرژی و مواد در قیاس با دیگر روشها میشود.

معایب فرایند فورج

بهتر است بدانید که باوجود گسترده بودن مزایای روش فورج این فرایند معایبی نیز دارد. شاید بتوان گفت که مهمترین مشکل فرایند فورج کاری بهعنوان یک روش تولید فلز داشتن سرمایه خیلی زیاد است. همچنین فرایند ماشینکاری و ابزارزنی نیز کاملاً گرانقیمت هستند و البته فورج کاری نیز توسط تکنیسینهای خبره نظارت و اجرا میشود.

یکی دیگر از مهمترین معایب فرایند فورج کاری داشتن اثرات منفی زیستمحیطی بسیار زیاد این روش است. در واقع این فرایند همواره با سروصدا و لرزش مداوم همراه است و این برای مردمی که در نزدیکی محل فورج کاری زندگی میکنند مشکل خواهد بود. بااینحال این مشکل میتواند با ساخت سازههای مخصوص ضد سروصدا تا مقدار زیادی حل شود. از طرفی باید اقرار کرد که فورج کاری ضایعات کمتری دارد.

فورج و ریخته گری چه تفاوتهایی با هم دارند؟

بد نیست بدانید که روش فورج فرایندی کاملاً متفاوت با ریخته گری است؛ چرا که در ریختهگری فلز تا دمای ذوب حرارت داده شده و در حالت مذاب داخل قالب ریخته و شکل نهایی فلز تشکیل میشود؛ اما در فرایند فورج قطعه جامد از جمله ضخامت های مختلف ورق آلومینیوم بهخاطر وجود انرژی حرارتی حالت غالب را در همان حالت جامد به خود میگیرد. همچنین باید گفت که از نظر کاربردی نیز فرایند ریختهگری برای موارد بیان شده در زیر کاربرد دارد:

- قطعات بسیار پیچیده

- قطعات بسیار بزرگ

- قطعات دارای حفره داخلی

- قطعات با آلیاژهای خاص

اما فرایند فورج کاری برای موارد بیان شده در زیر مورداستفاده قرار میگیرد:

- قطعات با استحکام و مقاومت بالا

- قطعات در معرض فشار زیاد

- قسمتهایی که وجود تخلخل و تشکیل حفرهها قابلقبول نیست.

- قطعات مکانیکی قوی بدون استفاده از آلیاژهای گرانقیمت

جمعبندی

باتوجهبه مطالب بیان شده باید گفت که امروزه نسبت به گذشته به دلیل گستردگی مزایای روش فورج این فرایند بیشتر مورداستفاده قرار میگیرد. همانطور که در بالا اشاره شد فرایند فورج کردن روشهای متعددی دارد. توجه داشته باشید که این روشها فقط برخی از روشهای فورج کردن هستند و روشهای مهم دیگری همچون فورج متالورژی پودر، فورج هم دما، فورج با فشار بالا، فورج کلهزنی، فورج شعاعی نیز وجود دارد. باوجود تفاوت فورج با ریخته گری هر دو روش در صنعت بسیار پرکاربرد هستند و از هر دو روش در ساخت قطعات مختلف استفاده میشود.

شرکت طلوع نورد پارس با بیش از چهار دهه تجربه در صنعت نورد آلومینیوم بهعنوان یکی از پیشروان تولید ورق و گردههای آلومینیومی در ایران شناخته میشود. این شرکت با بهرهگیری از فناوریهای نوین و بهروزترین تجهیزات تولیدی توانسته است محصولات باکیفیت بالا و مطابق با استانداردهای جهانی را به بازارهای داخلی و بینالمللی عرضه کند. شما نیز برای سفارش انواع قطعات مختلف میتوانید از طریق صفحه تماس با ما با کارشناسان فروش ما در این شرکت در ارتباط باشید و اطلاعات لازم را کسب کنید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۳/۰۸/۲۰