تکنیکهای برش و شکل دهی اسلب آلومینیوم

آلومینیوم به دلیل سبکی، نسبت استحکام به وزن بالا و مقاومت عالی در برابر خوردگی مشهور است. این فلز نقشی اساسی در تولید مدرن در صنایع مختلف از جمله هوافضا، خودروسازی، ساختوساز و… ایفا میکند. شکل دهی اسلب آلومینیوم شامل چندین تکنیک است که هرکدام برای پاسخگویی به نیازهای مختلف صنعتی از تولید در حجم بالا گرفته تا طرحهای سفارشی پیچیده طراحی شدهاند. تکنیکهای برش اسلب آلومینیوم به ترکیبی از فناوری پیشرفته، دقت و درک خواص این فلز نیاز دارد.

هدایت حرارتی و الکتریکی همراه با شکلپذیری کاربرد اسلب آلومینیوم را در صنایع مختلف به طور گسترده افزایش داده است. قابلیت بازیافت آلومینیوم از دیگر مزایای این فلز است که مزایای زیستمحیطی و اقتصادی زیادی دارد و با شیوههای پایدار در تولیدات مدرن همسو میشود. در این مقاله از سری مقالات نورد پارس با ما همراه باشید تا به بررسی تکنیکهای برش و شکل دهی اسلب آلومینیوم بپردازیم.

شکل دهی اسلب آلومینیوم

شکل دهی اسلب آلومینیوم یک فرایند حیاتی در تولید است که در آن آلومینیوم برای برآوردن نیازهای صنعتی خاص خام به اشکال مختلف تبدیل میشود. این فرایند به دلیل خواص مطلوب آلومینیوم مانند وزن سبک، مقاومت در برابر خوردگی و هدایت حرارتی عالی، برای صنایع مختلف از هوافضا و خودرو گرفته تا ساختوساز و کالاهای مصرفی ضروری است.

قبل از پرداختن به تکنیکهای شکلدهی، درک ویژگیهای آلومینیوم ضروری است. آلومینیوم انعطافپذیر و چکشخوار است. بدین معنا که میتوان آن را بهراحتی و بدون شکستن شکل داد؛ اما همچنین دارای نقطه ذوب نسبتاً پایین و هدایت حرارتی بالایی است که بر انتخاب تکنیکهای شکلدهی و برش تأثیر میگذارد. در ادامه به روشهای شکل دهی اسلب آلومینیوم میپردازیم.

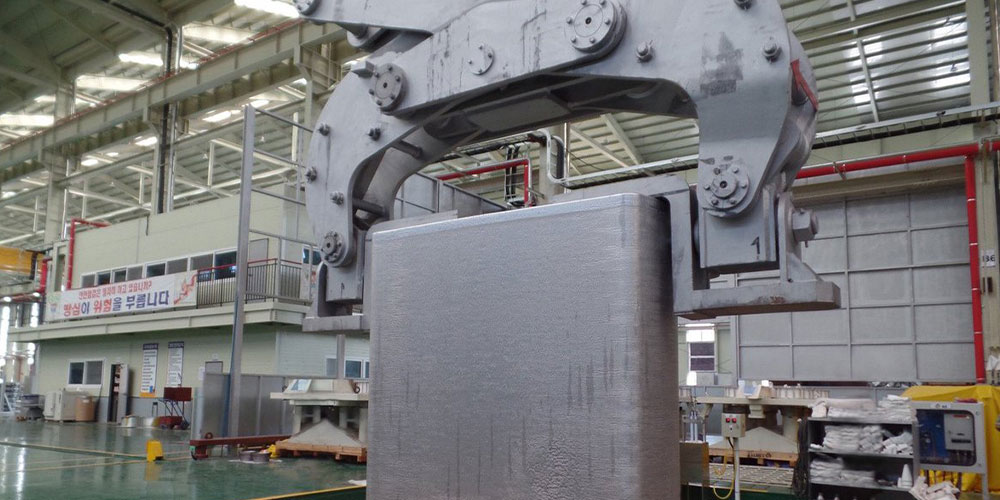

1. نورد

یکی از روشهای مناسب برای شکل دهی اسلبهای آلومینیوم نورد است.

- نورد سرد: از فرایند نورد آلومینیوم سرد برای کنترل دقیق ضخامت استفاده میشود. این روش شامل عبور آلومینیوم از بین غلتکها در دمای اتاق است تا ضخامت آن کاهش و سختیاش افزایش یابد. از این روش در فرایند تولید ورق آلومینیوم استفاده میشود.

- نورد داغ: آلومینیوم تا دمای بالاتر از دمای تبلور مجدد خود گرم میشود تا قبل از عبور از غلتکها انعطافپذیرتر شود. این روش شکل دهی اسلب آلومینیوم برای اسلبهای ضخیمتر و بهمنظور دستیابی به کاهش اندازه قابلتوجه استفاده میشود.

2. اکستروژن

در روش اکستروژن، آلومینیوم تحتفشار بالا برای اشکال مقطعی پیچیده از یک قالب عبور میکند. اکستروژن میتواند مواردی مانند میلهها، لولهها و پروفیل آلومینیوم ساختاری ایجاد کند. این روش شکل دهی اسلب آلومینیوم بهویژه برای اشکال بلند و یکنواخت با سطح مقطع ثابت مؤثر است.

3. فورج

فورج آلومینیوم شامل شکل دهی اسلب آلومینیوم تحت نیروهای فشاری، اغلب در دماهای بالا است. روش فورج میتواند قطعاتی با استحکام بالاتر در مقایسه با ریخته گری آلومینیوم یا ماشینکاری تولید کند. این تکنیک شکل دهی برای ساخت اشکال پیچیده؛ مانند قطعات خودرو یا قطعات هوافضا استفاده میشود.

4. خمکاری

خمکاری ورق آلومینیوم شامل شکل دهی اسلب آلومینیوم به شکلهای منحنی سرد یا گرم است. تکنیکهایی مانند ترمز فشاری برای ورق فلزی یا خمشدن لوله برای پروفیلها رایج هستند. خمکاری برای ایجاد قطعاتی مانند قاب، براکت یا محفظه اهمیت دارد.

5. استامپینگ و طراحی عمیق

برای اسلبها یا ورقهای آلومینیومی نازکتر، استامپینگ شامل فشاردادن قالب به فلز برای برش یا شکلدادن به آن است؛ درحالیکه طراحی عمیق، آلومینیوم را به داخل یک حفره کشیده و قوطیها و اشکال توخالی دیگر را تشکیل میدهد. این فرایندهای شکل دهی اسلب برای کاربرد آلومینیوم در بسته بندی و خودروسازی رایج هستند.

6. ماشینکاری CNC

ماشینهای کنترل عددی کامپیوتری (CNC) امکان شکل دهی اسلب آلومینیوم بهصورت دقیق را فراهم میکند. این روشها برای کارهای دقیق، نمونهسازی اولیه یا هنگام تولید قطعات با اشکال و هندسه پیچیده مناسب هستند.

7. واترجت و برش لیزری

واترجت از جریان آب با فشار بالا مخلوط شده با مواد ساینده برای برش آلومینیوم بدون اعوجاج حرارتی استفاده میکند که برای طرحهای پیچیده ایدهال است. از سوی دیگر، برش لیزری از یک پرتوی لیزر برای برش و حکاکی دقیق استفاده میکند که برای شکل دهی اسلب آلومینیوم به مواد ضخیم و نازک مناسب است.

8. ماشین کاری تخلیه الکتریکی (EDM)

درحالیکه به دلیل رسانایی آلومینیوم این روش رایج نیست؛ اما EDM را میتوان برای شکلدهی بسیار اسلب آلومینیوم بسیار دقیق بهویژه برای قالبها یا زمانی که سایر روشهای برش ممکن است فشار زیادی به مواد وارد کند، استفاده کرد.

9. چالشها و ملاحظات

در کنار روش های شکل دهی اسلب آلومینیوم که گفته شد باید چالش ها و ملاحظات هم در نظر گرفته شود.

- مدیریت حرارت: رسانایی حرارتی بالای آلومینیوم به این معنی است که گرمای حاصل از فرایندهای شکلدهی باید بهدقت مدیریت شود تا از تاب برداشتن یا سوختن آن جلوگیری شود.

- پرداخت سطح: شکل دهی اسلب آلومینیوم میتواند بر کیفیت سطح تأثیر بگذارد که ممکن است به فرایندهای تکمیلی اضافی مانند پرداخت یا آنودایزینگ آلومینیوم برای اهداف زیباییشناختی یا عملکردی نیاز داشته باشد.

- ضایعات مواد: استفاده کارآمد از مواد بسیار مهم است؛ زیرا روشهایی مانند اکستروژن و ماشینکاری CNC راههایی را برای بهحداقلرساندن ضایعات از طریق برش دقیق ارائه میدهند.

تکنیک های برش اسلب آلومینیوم

تکنیک های برش اسلب آلومینیوم یک فرایند اساسی در تولید است که هدف آن تبدیل قطعات بزرگ و اغلب غیرقابلانعطاف آلومینیوم به شکلها و اندازههای دقیق مناسب برای پردازش بیشتر یا استفاده فوری است. باتوجهبه خواص منحصربهفرد آلومینیوم، مانند هدایت حرارتی، شکلپذیری، حساسیت به اکسیداسیون و… روشهای مختلفی برای برش و شکل دهی اسلب آلومینیوم ایجاد شده است. در ادامه به بررسی تکنیکهای برش اسلب آلومینیوم میپردازیم.

1. شکل دهی اسلب آلومینیوم؛ روشهای مکانیکی

یک تکنیک برش اسلب آلومینیوم روش مکانیکی است که شامل موارد زیر است:

- اره کردن: از یک تیغه پیوسته با دندانه برای برش آلومینیوم استفاده میشود. برای برشهای مستقیم و منحنی همهکاره است؛ اما برای اسلبهای ضخیمتر میتواند کُند باشد. اره دایرهای از یک دیسک چرخان با دندانه استفاده میکند که برش سریعتر را برای برشهای مستقیم فراهم میکند. این تکنیک های برش اسلب آلومینیوم برای برنامههای با حجم بالا ایدئال است.

- برشدادن: شامل یک تیغه یا پانچ است که برای برش آلومینیوم از یک لبه ثابت عبور میکند. برش سریع و مناسب برای برشهای مستقیم روی ورق یا صفحه آلومینیوم است؛ اما میتواند منجر به بریدگی لبه یا تغییر شکل شود.

- پانچ کردن: از یک قالب برای بیرون آوردن اشکال از ورقهای آلومینیومی استفاده میکند. این تکنیک های برش اسلب آلومینیوم برای مواد نازکتر رایج هستند.

2. روش های حرارتی

در میان شکل دهی اسلب آلومینیوم و روش و تکنیکهای موجود روش حرارتی هم گزینه مناسبی است.

- برش پلاسما: از یک جت گاز یونیزه (پلاسما) برای ذوب و دفع مواد استفاده میکند. این روش برای برش آلومینیوم ضخیمتر با سرعت مؤثر است، اما گرما میتواند خواص متالورژیکی آلومینیوم را در نزدیکی برش تغییر دهد.

- برش لیزری: در این روش از تکنیک های برش اسلب آلومینیوم از یک پرتو لیزر برای ذوب، سوزاندن یا تبخیر آلومینیوم استفاده میشود. این روش مانند شکل دهی اسلب آلومینیوم با لیزر، دقت فوقالعادهای ارائه میدهد و میتواند اشکال پیچیده را با حداقل ضایعات مواد برش دهد. بااینحال، به دلیل مصرف انرژی و تجهیزات هزینه بالایی دارد.

3. روش های برش سرد

در بین تکنیک های برش اسلب آلومینیوم به روشهای سرد رسیدیم که شامل موارد زیر است:

- برش با واترجت: این تکنیک های برش اسلب آلومینیوم شامل آب پرفشار مخلوط شده با ذرات ساینده برای فرسایش مسیر مواد است. این روش مانند شکل دهی اسلب آلومینیوم با واترجت برای برش بدون اعوجاج حرارتی و حفظ یکپارچگی مواد عالی است و برای اشکال مختلف مورداستفاده قرار میگیرد.

- برش با صفحه ساب: در این روش که مشابه با روش واترجت است، از یک صفحه جامد چرخان برای برش اسلب آلومینیوم استفاده میشود. این روش برای برش صفحات ضخیم با تمرکز بر حفظ کیفیت لبه مناسب است.

4. روش های تخصصی

در شکل دهی اسلب آلومینیوم و برش آن، روشهای تخصصی کارایی بالایی دارند.

- ماشینکاری تخلیه الکتریکی (EDM): به دلیل رسانایی معمولاً برای برش آلومینیوم مورداستفاده قرار نمیگیرد. این روش میتواند برای برشهای بسیار دقیق یا زمانی که تکنیک های برش اسلب آلومینیوم به دلیل پیچیدگی قطعه قابلاجرا نیستند، مورداستفاده قرار گیرد.

- برش اولتراسونیک: این روش از ارتعاشات اولتراسونیک با فرکانس بالا برای برش با حداقل نیرو استفاده میکند. روش برش اولتراسونیک بهویژه برای برش موادی که بهسختی با روشهای سنتی ماشینکاری میشوند، مفید است.

5. چالش ها و ملاحظات

در ادامه شکل دهی اسلب آلومینیوم و برش آن چالشها و ملاحظات آلومینیوم را بررسی میکنیم.

- مدیریت حرارت: هدایت حرارتی بالای آلومینیوم بدین معنا است که روشهای حرارتی برای جلوگیری از اعوجاج یا سوختگی نیاز به مدیریت دقیق دارند.

- کیفیت لبه: روشهای مکانیکی و حرارتی ممکن است بر روی لبهها تأثیر بگذارند و نیاز به عملیات ثانویه مانند برش یا پرداخت داشته باشند.

- ضایعات: روش های برش و شکل دهی اسلب آلومینیوم میتوانند میزان قابلتوجهی ضایعات تولید کنند و بر ملاحظات مقرونبهصرفه بودن و پایداری تأثیر بگذارند.

- دقت و تحمل: انتخاب روش بر دقت برش تأثیر میگذارد و در انواع کاربرد اسلب آلومینیوم که به مقاومت بالا نیاز دارند، بسیار مهم هستند.

کاربرد اسلب آلومینیوم

حال که با روش های شکل دهی اسلب آلومینیوم و تکنیکهای برش آن آشنا شدید، بهتر است کاربرد آن را نیز بدانید. اسلبهای آلومینیومی با شکل بزرگ و مسطح خود شناخته میشوند. این قطعات به دلیل ترکیب منحصربهفرد از خواص، از جمله وزن سبک، استحکام، مقاومت در برابر خوردگی و هدایت حرارتی و الکتریکی بالا بهعنوان ماده اولیه برای طیف گستردهای از کاربردها در صنایع مختلف عمل میکنند. در ادامه به بررسی کاربرد اسلب آلومینیوم میپردازیم:

1. صنعت هوافضا

اسلبهای آلومینیومی با استفاده از تکنیکهای شکل دهی اسلب آلومینیوم به اجزای بدنه هواپیما، بالها و بخشهای بدنه تبدیل میشوند. نسبت استحکام به وزن این ماده برای کاهش وزن کلی هواپیما حیاتی است و در نتیجه راندمان سوخت و عملکرد را بهبود میبخشد.

2. خوروسازی

برای ساخت بلوکهای موتور، چرخها و اجزای شاسی و پانلهای بدنه خودروها، از اسلب آلومینیوم که تحت تکنیک های برش اسلب آلومینیوم قرار گرفتهاند، استفاده میشود. طبیعت سبک آلومینیوم به مصرف سوخت بهتر کمک میکند؛ درحالیکه مقاومت در برابر خوردگی آن طول عمر بالای خودروها را تضمین میکند.

3. شکل دهی اسلب آلومینیوم؛ ساخت و ساز

اسلبهای آلومینیومی توسط تکنیک های برش اسلب آلومینیوم، به اجزای سازهای مانند تیرها، ستونها و عناصر نما تبدیل میشوند. دوام آلومینیوم در برابر عناصر دیگر در برابر آبوهوا، آن را به گزینهای ارجح برای کاربردهای معماری، از قاب پنجره گرفته تا روکش فلزی تبدیل میکند.

4. الکترونیک

یکی از انواع کاربرد اسلب آلومینیوم، استفاده در دستگاههایی که مدیریت حرارتی در آنها حیاتی است؛ سینکهای حرارتی، محفظهها و اجزای سازنده است. رسانایی عالی آلومینیوم و استفاده از روش های نوین شکل دهی اسلب آلومینیوم به دفع مؤثر گرما کمک میکند و از لوازم الکترونیکی ظریف محافظت میکند.

5. بسته بندی

درحالیکه به طور مستقیم از اسلب آلومینیوم استفاده نمیشود، فلز بهدستآمده از روشهای شکل دهی اسلب آلومینیوم به ورقهای مورداستفاده در بستهبندی مواد غذایی، قوطیهای نوشیدنی و فویل تبدیل میشود. در این کاربرد اسلب آلومینیوم، بیاثربودن فلز به مواد غذایی و قابلیت بازیافت آلومینیوم از مزایای کلیدی محسوب میشود.

6. کاربردهای دریایی + حمل و نقل (راهآهن، کامیون، اتوبوس)

اسلب آلومینیوم برای بدنه قابل، سختافزارهای دریایی و سازههای ساحلی مورداستفاده قرار میگیرد. در این کاربرد اسلب آلومینیوم، مقاومت در برابر خوردگی آب شور اهمیت زیادی دارد. این کاربرد اسلب آلومینیوم، همانند صنایع خودروسازی است؛ اما شامل بدنه واگن ریلی و اجزای کامیون/تریلر و… است. استفاده از آلومینیوم در این صنایع بهمنظور کاهش وزن و دوام بالای این اجزای کاربردی است.

7. بخش انرژی

در بخش انرژیهای تجدیدپذیر، از ورقهای آلومینیومی برای قابهای پانلهای خورشیدی و قطعات توربین بادی استفاده میشود. در این کاربرد اسلب آلومینیوم مقاومت در برابر خوردگی و وزن سبک اهمیت زیادی دارد.

در مجموع، تطبیقپذیری اسلبهای آلومینیومی از توانایی آنها در برش، شکلدادن و پردازش برای رفع نیازهای خاص صنعتی ناشی میشود. این ویژگیهای اسلب آلومینیوم تضمین میکند که در این کاربردها آلومینیوم به کارایی، پایداری و نوآوری در فرایندهای طراحی و تولید محصول کمک میکند.

جمعبندی

شکل دهی اسلب آلومینیوم فرایندی چندوجهی است که از تکنیکهای مختلفی برای تبدیل آلومینیوم خام به محصولات کاربردی و زیبا استفاده میکند. هر روشی جایگاه خود را در اکوسیستم تولید دارد که بر اساس نتیجه مطلوب، مقیاس تولید و ملاحظات اقتصادی انتخاب شده است. با درک این تکنیکها، تولیدکنندگان میتوانند فرایندهای خود را بهینه کنند، هزینهها را کاهش دهند و در طراحی محصول نوآوری کنند. هر یک از تکنیک های برش اسلب آلومینیوم دارای مزایا و معایب خاص خود هستند که توسط عواملی مانند ضخامت مواد، پیچیدگی برش، الزامات سرعت تولید و کیفیت محصول نهایی مشخص میشوند.

با درک این تکنیکها، تولیدکنندگان میتوانند مناسبترین تکنیک را برای نیازهای خاص خود، متعادلکردن کارایی، هزینه و یکپارچگی مواد انتخاب کنند. در این مقاله کوشیدیم راهنمای جامعی درمورد کاربرد اسلب آلومینیوم به شما ارائه دهیم. نورد پارس با سالها تجربه در صنعت نورد آلومینیوم، یکی از پیشروترینها در زمینه تولید گرده و ورق و آلومینیوم است و همواره میکوشد بهترین کیفیت را در سطح بینالمللی به شما ارائه دهد. برای اطلاعات بیشتر و مشاوره خرید از طریق تماس با ما استفاده کنید.

- دسته بندی: مقالات علمی

- تگ ها:

- تاریخ انتشار: ۱۴۰۳/۱۱/۱۸