آنیل و نورد کاری

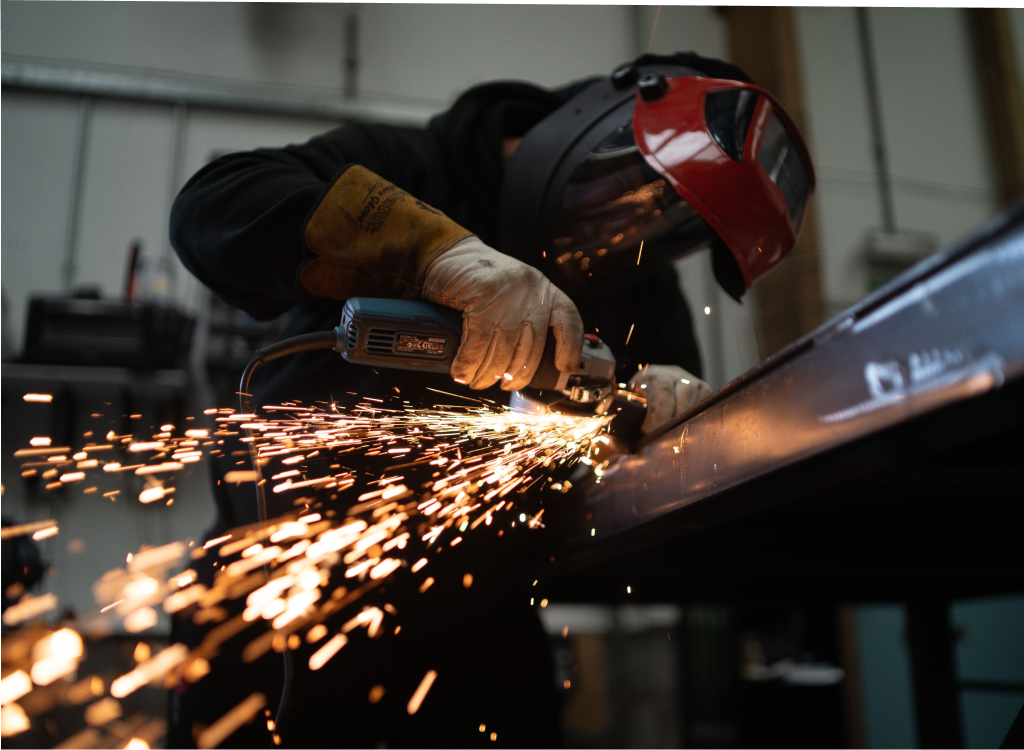

آنیل کردن یا آنیلینگ به طور گسترده یک نوع عملیات حرارتی است که به منظور کاهش سختی و افزایش انعطاف پذیری فلزات انجام میشود. شرکت نورد پارس با استفاده از دستگاه ها و تجهیزات مدرن قادر به آنیل و نورد کاری انواع فلزات از جمله آلومینیوم، نیکل، مس و طلا هست

با ثبت درخواست سفارش این محصول کارشناسان فروش ما در اولین فرصت با شما تماس خواهند گرفت.

عملیات آنیل و نورد کاری یا آنیلینگ (Annealing) که با نام بازپخت نیز شناخته میشود یکی از روشهایی است که جهت بهبود خواص مکانیکی محصولات فولادی مورداستفاده قرار میگیرد. در واقع در این عملیات فلزات تا دمای بسیار بالا حرارت داده میشوند و سپس در دمای محیط خنک میشوند. در این عملیات سختی و استحکام فلز، شکلپذیری و قابلیت ماشینکاری آن افزایش پیدا میکند. برای آشنایی بیشتر با این موضوع تا انتهای مطلب همراه ما باشید.

آنیلینگ چیست؟

بهطورکلی آنیل کردن یا آنیلینگ دارای مفهوم و کاربرد گستردهای است به این صورت که به هر نوع عملیات حرارتی که منجر به تشکیل ساختاری به جز مارتنزیت و با سختی کمتر و انعطافپذیری زیاد شود، اطلاق میشود. ازآنجاکه این مفهوم بسیار کلی است میتوان گفت که عملیات حرارتی آنیل و نورد کاری به یک سری فرایندهای مشخصتر و دقیقتر تقسیم میشود.

این تقسیمبندی بر اساس دمای عملیات، روش سردکردن، ساختار و خواص نهایی است. شایانذکر است که در علم مواد و متالورژی، آنیل کردن یک عملیات حرارتی است که ویژگی های فیزیکی مواد را تغییر میدهد تا شکلپذیری آن را افزایش و سختی را کاهش دهد. همچنین این فرآیند قابلیت انجام کار سرد را بهبود میبخشد. بهعبارتدیگر میتوان گفت که در آنیل کردن اتمها در شبکه کریستالی مهاجرت میکنند و تعداد نابجاییها کاهش پیدا میکند که منجر به تغییر در داکتیلیته و سختی میشود.

تاریخچه آنیل و نورد کاری

اگر بخواهیم به تاریخچه آنیل و نوردکاری نگاهی داشته باشیم باید بگوییم که اولین کارخانههای نورد فولاد در خاورمیانه و جنوب آسیا در اوائل 600 قبل از میلاد دیده شده است. همچنین اولین آزمایشها در نورد آهن برای ورق قلع بود که حدود سال 1670 انجام شد.

علاوه بر این، اولین کارخانه نورد ریل توسط جان بیرکنشاو (John Birkenshaw) در نورثامپتون انگلستان در سال ۱۸۲۰ تأسیس شد. این کارخانه در همان سالهای ابتدایی تأسیس، ریلهای آهن به طول ۱۵ تا ۱۸ فوت تولید میکرد و بهمرورزمان با پیشرفت فناوری در کارخانههای نورد تعداد این کارخانهها افزایش پیدا کرد.

هدف از آنیلینگ یا بازپخت مقاطع فلزی چیست؟

همانطور که بیان شد در علم مواد و متالورژی آنیل و نورد کاری را عملیاتی حرارتی میدانند که موجب تغییر در خواص فیزیکی و شیمیایی فلزات میشود. این امر به طور معمول سبب میشود که سختی کاهش و انعطافپذیری و شکلپذیری فلز افزایش یابد. در حقیقت در فرآیند آنیلینگ به فلز حرارتی بالاتر از دمای تبلور یا بلورسازی داده میشود. در طول انجام این عملیات تعداد مولکولهایی که تخریب شده بودند کاهش مییابد. همچنین اتمها آرایش جدیدی به خود میگیرند. در مرحله دیگر و بعد از گذشت مدت مشخصی به فلز اجازه میدهند تا بهآرامی خنک شود.

خواصی همچون قابلیت ماشینکاری، خواص الکتریکی، قابلیت کار سرد و پایداری ابعاد، از جمله مواردی هستند که بعد از انجام فرآیند آنیل و نورد کاری تقویت میشوند. جهت برطرفکردن عیب و ایرادات قطعات فولادی بهاین دلیل از روشهای حرارتی مثل آنیلینگ استفاده میکنند که از نظر اقتصادی نسبت به دیگر روشها مناسبتر هستند. در نتیجه میتوان گفت که استفاده از عملیات حرارتی بهترین انتخاب برای بهبود عملکرد قطعات فولادی است و معمولاً با اهداف زیر آن را انجام میدهند:

- بهبود خواص الکتریکی

- بهبود خواص مغناطیسی

- بهبود استحکام فولاد

- دورکردن تنشهای مکانیکی از فولاد

- ایجاد ساختار ریزدانه

عملیات حرارتی آنیل و نورد کاری و انواع آن

لازم است بدانید که عملیات حرارتی آنیلینگ به سه دسته اصلی آنیل کامل، آنیل ایزوترمال و آنیل اسفرودایز تقسیم میشود. اصولاً هریک از این نوعهای آنیل و نورد کاری هدف و نتیجه متفاوتی را دنبال میکنند. توجه داشته باشید هر زمان که عنوان خاصی بعد از آنیلینگ ذکر نشده باشد منظور آنیل کامل است که در ادامه بیشتر با آن آشنا خواهید شد.

1. آنیل کامل

در فرآیند آنیل و نورد کاری کامل به فولاد یا آهن گرمایی بیشتر از دمای استحاله داده میشود. بعد از اینکه تا این اندازه گرم شد بهآرامی آن را داخل کوره میبرند تا سرد شده و کاملاً نرم شود. بهتر است بدانید که درصد کربن فولاد محدوده دمایی آستنیته کردن را تعیین میکند. دقت داشته باشید که در انجام فرآیند آنیل کامل دماهای بحرانی نیز تا حدودی تحتتأثیر عناصر آلیاژی هستند و به نسبت آنها تغییر میکنند.

2. آنیل ایزوترمال

بد نیست بدانید که در انجام فرآیند آنیل و نورد کاری ایزوترمال در دو نوبت به فولاد حرارت داده میشود تا به قطعه موردنظر تبدیل گردد. در گام نخست درست به همان شکلی که در آنیل کامل عملیات آستنیته کردن صورت میگیرد در آنیل ایزوترمال هم در همان گستره دمایی این اتفاق میافتد. باید گفت که تفاوت آنیل ایزوترمال و آنیل کامل در جایی است که بعد از انجام گام اول فولاد را بهسرعت تا رسیدن به دمای دگرگونی سرد میکنند. در مرحله بعد به مدت مشخص آن را در دمای دگرگونی قرار میدهند تا بهصورت کامل دگرگونی انجام شود. در واقع پس از پایان این گام میتوان گفت که فولاد به شکل ایزوترمال آنیل شده است.

3. آنیل اسفرودایز

سومین و آخرین نوع آنیل و نورد کاری آنیل اسفرودایز است. آنیل اسفرودایز تعادلیترین ساختار در بین ساختارهای تعادلی ایجاد زمینهای را دارد و ساختار آن شامل بالاترین خواص در بین سایر انواع آنیلینگ است.

مزایای و معایب آنیل و نورد کاری

آنیل و نورد کاری در کل دارای مزایا و معایب متعددی است که در ادامه به برخی از مهمترین آنها اشاره شده است. مزایا و معایب نوردکاری بهطورکلی و بهصورت خلاصه عبارتاند از:

- قابلیت تولید انبوه: نوردکاری روشی بسیار مناسب جهت تولید انبوه قطعات فلزی باکیفیت بالا است.

- دقت بالا: قطعات آنیل و نورد کاری شده دارای ابعاد و ضخامت بسیار دقیق هستند.

- قیمت مناسب: قیمت تمام شده قطعات آنیلینگ نسبت به دیگر روشهای تولید فلزات پایینتر است.

- قابلیت بازیافت: علاوه بر موارد ذکر شده فلزات نورد شده بهراحتی قابلبازیافت هستند.

از جمله معایب این روش میتوان به موارد زیر اشاره کرد:

- ایجاد تنشهای داخلی در فلز: فرآیند آنیل و نورد کاری میتواند موجب ایجاد تنشهای داخلی در فلز شود که این امر بهمرورزمان میتواند منجر به ترکخوردن یا شکستن قطعه شود.

- کاهش خواص مکانیکی فلز: نوردکاری گرم میتواند تا حدی سبب کاهش خواص مکانیکی فلز مانند استحکام و چقرمگی شود.

تفاوت آنیل کردن و نرماله کردن چیست؟

نرماله کردن یکی دیگر از روشهای عملیات حرارتی است که روندی تقریباً مشابه با آنیل و نورد کاری دارد. به این صورت که ابتدا در یک محدوده دمایی فولاد را گرم میکنند و سپس به آن اجازه میدهند تا رفتهرفته سرد شود؛ اما نرماله کردن تفاوتهای اساسی هم با آنیل و نورد کاری نیز دارد که در ادامه به چند مورد از آنها اشاره شده است:

- دمایی که قطعه یا مقاطع فولادی در فرآیند نرماله کردن میبینند نسبتاً بالاتر از دمایی است که در فرآیند آنیلینگ با آن مواجه هستند.

- بعد از طی مرحله حرارت دیدن، در فرآیند نرماله کردن قطعات فولادی را در مجاورت با هوا خنک میکنند؛ اما در فرآیند آنیل کردن این قطعات در کوره اجازه خنکشدن پیدا میکنند.

- قطعات فولادی که در عملیات نرمال کردن حرارت میبینند نسبت به قطعات فولادی که در فرآیند نوردکاری حرارت دیدهاند استحکام بیشتر و دانههای ریزتری دارند.

- قطعات فولادی که در فرآیند آنیلینگ حضور دارند نسبت به قطعات فولادی حاصل از فرآیند نرماله کردن انعطاف بیشتری دارند.

البته توجه داشته باشید که استفاده از هر کدام از این فرآیندها بسته به نیاز عملیات حرارتی موردنظر است و هر دوی آنها بسیار پرکاربرد هستند و در صنایع مختلفی مورداستفاده قرار میگیرند. هم نرماله کردن و هم آنیل و نورد کاری در میان روشهای دیگر از شهرت بیشتری هم برخوردارند.

جمعبندی

در این مقاله از نورد پارس اطلاعاتی در مورد آنیل و نورد کاری در اختیار شما گذاشتیم. همانطور که بیان شد فرآیند آنیل و نورد کاری یک تکنیک تولیدی پرکاربرد در صنعت فلز است که شامل عبور فلز از یک جفت رول دوار برای کاهش ضخامت و تغییر شکل مقطع آن است. این فرآیند بسیار متنوع است و قادر به تولید طیف گستردهای از محصولات فلزی همچون ورقها، صفحات، میلگردهای فولادی و اشکال ساختاری با ابعاد دقیق و پرداخت سطحی است.

نوردکاری مزایای قابلتوجهی از جمله بهبود خواص مواد، ساختار دانه بهبودیافته و توانایی تولید مقادیر زیادی از محصولات فلزی باکیفیت ثابت را ارائه میدهد. امیدواریم در این مقاله اطلاعات کامل درمورد نوردکاری را در اختیارتان قرار داده باشیم. در صورت وجود هر گونه سؤال میتوانید سؤالات و نظرات خود را از طریق تماس با ما با کارشناسان ما در میان بگذارید و راهنماییهای لازم را دراینخصوص کسب کنید.

آنیل کردن یا آنیلینگ به طور گسترده یک نوع عملیات حرارتی است که به منظور کاهش سختی و افزایش انعطاف پذیری فلزات انجام میشود. درواقع آلومینیوم با برنامه حرارتی خاص و به منظور تغییر در ریز ساختار و در نتیجه تغییردر خواص شیمیایی و فیزیکی، افزایش شکل پذیری و در نتیجه کاهش شکنندگی تحت این فرآیند حرارتی قرار میگیرد. این فرآیند داخل کورههایی با ساختار منحصربفردی انجام میشوند. این عملیات حرارتی بر اساس نیاز های مواد به چندین روش مختلف انجام میشود. در زیر به چند مورد از آنها اشاره میکنیم: آنیل کامل(full annealing) در این نوع عملیات فلز مطابق با برنامه دمای و زمانی مشخص حرارت داده میشود و سپس به طور آهسته و یکنواخت خنک میشود. خنک شدن بسته به نوع فلز معمولا در داخل کوره یا خارج از کوره انجام میشود. دمای کئره در فرآیند آنیل کامل معمولا تحت تاثر آلیاژ فلز و مطابق با آن تنظیم میشود. آنیل هم دما(isothermal annealing) این نوع آنیل در فولاد کاربرد فروانی دارد،در این روش فلز در دو دمای مختلف حرارت داده میشود. ابندا مانند آنیل کامل و متناسب با برنامه حرارتی مشخص به فلز حرارت داده میشود و سپس فلز سریع سرد میشود تا به دمای دگرگونی برسد. فلز برای بازه زمانی مشخصی این دما نگه داری میشود و سپس به آهستگی و به طور یکنواخت خنک میشود.

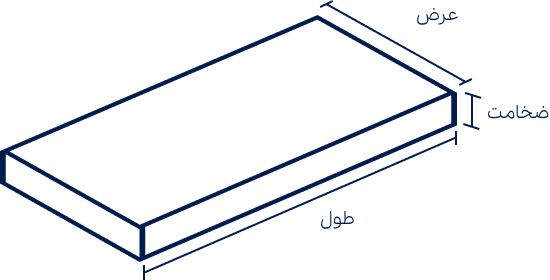

استانداردهای محصولات طلوع نورد پارس

ضخامت _

عرض _

طول _

آنیل کردن یا آنیلینگ به طور گسترده یک نوع عملیات حرارتی است که به منظور کاهش سختی و افزایش انعطاف پذیری فلزات انجام میشود. قدمت استفاه از این تکنیک به صدها سال پیش برمیگردد. درواقع آلومینیوم با برنامه حرارتی خاص و به منظور تغییر در ریز ساختار و در نتیجه تغییردر خواص شیمیایی و فیزیکی، افزایش شکل پذیری و در نتیجه کاهش شکنندگی تحت این فرآیند حرارتی قرار میگیرد. این فرآیند داخل کورههایی با ساختار منحصربفردی انجام میشوند. این عملیات حرارتی بر اساس نیاز های مواد به چندین روش مختلف انجام میشود. در زیر به چند مورد از آنها اشاره میکنیم:

آنیل کامل(full annealing)

در این نوع عملیات فلز مطابق با برنامه دمای و زمانی مشخص حرارت داده میشود و سپس به طور آهسته و یکنواخت خنک میشود. خنک شدن بسته به نوع فلز معمولا در داخل کوره یا خارج از کوره انجام میشود. دمای کئره در فرآیند آنیل کامل معمولا تحت تاثر آلیاژ فلز و مطابق با آن تنظیم میشود.

آنیل هم دما(isothermal annealing)

این نوع آنیل در فولاد کاربرد فروانی دارد،در این روش فلز در دو دمای مختلف حرارت داده میشود. ابندا مانند آنیل کامل و متناسب با برنامه حرارتی مشخص به فلز حرارت داده میشود و سپس فلز سریع سرد میشود تا به دمای دگرگونی برسد. فلز برای بازه زمانی مشخصی این دما نگه داری میشود و سپس به آهستگی و به طور یکنواخت خنک میشود.

شرکت نورد پارس به دلیل دارا بودن تجهیزات مدرن و پیشرفته آنیل و نوردکاری قادر به انجام این عملیات در طیف های گسترده از فلزات مختلف از جمله آلومینیوم، نیکل، مس و … میباشد. کوره های آنیل موجود در این کارخانه، موجب شده است که فلزات با بالاترین کیفیت و با دقیق ترین برنامه حرارتی و زمانی آنیل شده و برای مرحله نوردکاری آماده شوند. از دیگر تجهیزات منحصربفرد موجود در کارخانه، دستگاه نورد 2 متری است که قادر به نورد کاری انواع فلزات در ابعاد و ضخامت های مختلف میباشد. این امکانات موجب شده که، طلوع نورد پارس موفق به تولید انحصاری عریض ترین ورق های آلومینیومی، تا عرض 180 سانتیمتر شود.

تقریبا تمامی فلزات مورد استفاده در صنعت از فرآیند آنیلینگ و نوردکاری بهره میبرند. آلومینیوم، نیکل، مس، طلا و ... از جمله فلزاتی هستند که با استفاده از تجهیزات نوردکاری و کوره های پیشرفته موجود در مجموعه نورد پارس آنیل و نوردکاری میشوند.

مزایا

مزایای آنیل و نوردکاری

آنیل و نوردکاری (نورد گرم و سرد) به دلیل مزیتهای فراوانی که دارند به طور گستر در صنعت کاربرد دارد

واحد پشتیبانی

با ما در ارتباط باشید

تیم تخصصی کارشناسان ما آماده ارتباط با شما خواهند بود. از طریق شماره های واتس اپ و یا تکیمل این فرم میتوانید با ما در ارتباط باشید.

زمان پاسخگویی: ساعت ۸ صبح تا ۵ بعدازظهر

فرم درخواست تماس

تماس با ما

کارشناسان ما به محض دریافت اطلاعات در اولین فرصت با شما تماس خواهند گرفت.